I. ¿Qué tan impresionantes son sus indicadores de desempeño? Cómo desbloquear tres ventajas principales

Como "campeón invisible" en el campo industrial, cerámica de alúmina obtienen su principal competitividad de datos de rendimiento que superan a los materiales tradicionales como metales y plásticos, con un claro respaldo práctico en diferentes escenarios.

En términos de dureza y resistencia al desgaste, su dureza Mohs alcanza el nivel 9, solo superada por el diamante (nivel 10) y muy superior al acero ordinario (nivel 5-6). Después de la sinterización nanocristalina, su tamaño de grano se puede controlar entre 50 y 100 nm y la rugosidad de la superficie cae por debajo de Ra 0,02 μm, lo que mejora aún más la resistencia al desgaste. El proyecto de transporte de lodo de una mina de oro demuestra que la sustitución de tuberías revestidas de acero por revestimientos cerámicos de alúmina nanocristalina redujo la tasa de desgaste a 1/20 de la del acero. Incluso después de 5 años de uso continuo, los revestimientos todavía tenían menos de 0,5 mm de desgaste, mientras que los revestimientos de acero tradicionales requieren reemplazo cada 3 a 6 meses. En las plantas de cemento, los codos de cerámica de alúmina tienen una vida útil de 8 a 10 años (6 a 8 veces más que los codos de acero con alto contenido de manganeso), lo que reduce los tiempos de mantenimiento anual entre 3 y 4 y ahorra a las empresas casi un millón de yuanes en costos de mantenimiento cada año.

Su resistencia a altas temperaturas es igualmente sobresaliente. Las cerámicas de alúmina pura tienen un punto de fusión de aproximadamente 2050 °C y pueden funcionar de manera estable a 1400 °C durante períodos prolongados. Con un coeficiente de expansión térmica de solo 7,5×10⁻⁶/°C (dentro del rango de 20-1000°C), se pueden combinar perfectamente con acero al carbono y acero inoxidable a través del diseño de capa de transición, evitando el agrietamiento causado por los ciclos térmicos. En el sistema de transporte de cenizas a alta temperatura de 800 °C de una planta de energía térmica, la sustitución de los revestimientos de aleación 1Cr18Ni9Ti por revestimientos cerámicos con un 95 % de alúmina extendió la vida útil de 6 a 8 meses a 3 a 4 años, es decir, un aumento de cinco veces. Además, la superficie lisa de la cerámica reduce la adhesión de las cenizas, lo que reduce la resistencia al transporte en un 15 % y ahorra un 20 % en pérdida de energía anualmente.

En términos de estabilidad química, las cerámicas de alúmina son materiales inertes con fuerte resistencia a ácidos, álcalis y sales. Las pruebas de laboratorio muestran que una muestra cerámica con una pureza del 99 % sumergida en ácido sulfúrico al 30 % durante 1 año tuvo una pérdida de peso de menos de 0,01 g y no hubo corrosión visible. Por el contrario, una muestra de acero inoxidable 316L en las mismas condiciones perdió 0,8 gy mostró evidentes manchas de óxido. En las plantas químicas, los revestimientos cerámicos de alúmina utilizados en tanques de ácido clorhídrico concentrado al 37% se han mantenido sin fugas después de 10 años de uso, lo que duplica la vida útil de los revestimientos tradicionales de FRP (plástico reforzado con fibra) y elimina los riesgos de seguridad asociados con el envejecimiento del FRP.

II. ¿Qué campos no pueden prescindir de él? La verdad sobre las aplicaciones en cinco escenarios

Las "propiedades integrales" de cerámica de alúmina hacerlos insustituibles en campos industriales y médicos clave, resolviendo eficazmente los puntos críticos en estos sectores.

En la industria minera, más allá de las tuberías de transporte de lodos, las cerámicas de alúmina se utilizan ampliamente en revestimientos de trituradoras y medios de molienda de molinos de bolas. Una mina de cobre que reemplazó las bolas de acero por bolas de cerámica de alúmina de 80 mm redujo el consumo de energía en un 25 %, gracias a que la densidad de las bolas de cerámica era solo 1/3 de la del acero. Este reemplazo también eliminó la contaminación de la lechada con iones de hierro, aumentando la ley del concentrado de cobre en un 2% y aumentando la producción anual de cobre en 300 toneladas. Recubrir los impulsores de las máquinas de flotación con cerámica de alúmina triplicó su resistencia al desgaste, extendiendo la vida útil de 2 meses a 6 meses y reduciendo el tiempo de inactividad no planificado por mantenimiento.

En el sector de la energía eléctrica, las cerámicas de alúmina desempeñan un papel vital en la protección de tuberías de calderas, el aislamiento de transformadores y el transporte de cenizas a alta temperatura. Una central térmica que aplicó revestimientos cerámicos de alúmina pulverizados con plasma de 0,3 mm de espesor a sus tuberías economizadoras redujo la tasa de desgaste de las tuberías en un 80% y la tasa de corrosión de 0,2 mm/año a 0,04 mm/año. Esto amplió la vida útil de las tuberías de 3 a 10 años, ahorrando aproximadamente 500.000 yuanes por caldera en costos de reemplazo anuales. Para subestaciones de 500 kV, los aisladores cerámicos de alúmina con una pureza del 99,5 % tienen una resistencia de aislamiento de 20 kV/mm y pueden soportar temperaturas de hasta 300 °C, lo que reduce la tasa de disparos por rayos en un 60 % en comparación con los aisladores tradicionales.

En la industria de los semiconductores, las cerámicas de alúmina con una pureza del 99,99 % (con un contenido de impurezas metálicas inferior a 0,1 ppm) son esenciales para fabricar etapas de máquinas de litografía. Estas cerámicas garantizan que el contenido de hierro en las obleas procesadas se mantenga por debajo de 5 ppm, cumpliendo con los estrictos requisitos de la fabricación de chips de 7 nm. Además, los cabezales de ducha de los equipos de grabado de semiconductores están hechos de cerámica de alúmina con una precisión de superficie de ±0,005 mm, lo que garantiza una distribución uniforme del gas de grabado y controla la desviación de la tasa de grabado dentro del 3 %, mejorando así el rendimiento de producción de chips.

En los vehículos de nueva energía, se utilizan láminas conductoras de calor de cerámica de alúmina de 0,5 mm de espesor en los sistemas de gestión térmica de las baterías. Estas láminas tienen una conductividad térmica de 30 W/(m·K) y una resistividad volumétrica superior a 10¹⁴ Ω·cm, lo que estabiliza eficazmente la temperatura del paquete de baterías dentro de ±2 °C y evita el descontrol térmico. Los rodamientos cerámicos de alúmina (pureza del 99%) tienen un coeficiente de fricción de sólo 0,0015 (1/3 del de los rodamientos de acero tradicionales) y una vida útil de 500.000 km (tres veces más que los rodamientos de acero). El uso de estos rodamientos reduce el peso del vehículo en un 40% y reduce el consumo de electricidad cada 100 km en 1,2 kWh.

En el campo médico, la excelente biocompatibilidad de las cerámicas de alúmina las hace ideales para dispositivos implantables. Por ejemplo, las cabezas femorales de cerámica de alúmina de 28 mm de diámetro para articulaciones artificiales de cadera se someten a un pulido de ultraprecisión, lo que da como resultado una rugosidad superficial de Ra <0,01 μm. Este bajo coeficiente de fricción permite a los pacientes lograr un rango de movimiento de 120° después de la cirugía. Los datos clínicos muestran que 5 años después de la implantación, el 92% de los pacientes conservan esta movilidad y la tasa de aflojamiento de la prótesis es sólo del 3%, mucho menor que la tasa de aflojamiento del 8% de las prótesis metálicas tradicionales. Para los implantes dentales, las superficies de cerámica de alúmina se tratan con chorro de arena y grabado ácido para formar una estructura porosa, promoviendo la adhesión de los osteocitos y logrando una tasa de osteointegración del 95% en 3 meses. El color de la cerámica también se asemeja mucho al de los dientes naturales, cumpliendo con los requisitos estéticos.

III. ¿Cómo se está actualizando la tecnología? El avance de lo "utilizable" a lo "bueno de usar"

Los avances recientes en la fabricación de cerámica de alúmina se han centrado en tres áreas clave: innovación de procesos, actualización inteligente y composición de materiales, todos destinados a mejorar el rendimiento, reducir costos y ampliar los escenarios de aplicación.

Innovación de procesos: impresión 3D y sinterización a baja temperatura

La tecnología de impresión 3D aborda los desafíos de la fabricación de componentes cerámicos de formas complejas. La impresión 3D fotocurable para núcleos cerámicos de alúmina permite la formación integrada de canales de flujo curvos de tan solo 2 mm de diámetro. Este proceso mejora la precisión dimensional a ±0,1 mm y reduce la rugosidad de la superficie de Ra 1,2 μm (fundición deslizante tradicional) a Ra 0,2 μm, lo que reduce la tasa de desgaste de los componentes en un 20 %. Una empresa de maquinaria de ingeniería utilizó esta tecnología para producir núcleos de válvulas cerámicos para sistemas hidráulicos, reduciendo el tiempo de entrega de 45 días (procesamiento tradicional) a 25 días y reduciendo la tasa de rechazo del 8% al 2%.

La tecnología de sinterización a baja temperatura, que se logra añadiendo auxiliares de sinterización a nanoescala como MgO o SiO₂, reduce la temperatura de sinterización de las cerámicas de alúmina de 1800 °C a 1400 °C, lo que resulta en una reducción del 40 % en el consumo de energía. A pesar de la temperatura más baja, las cerámicas sinterizadas mantienen una densidad del 98% y una dureza Vickers (HV) de 1600, comparable a los productos sinterizados a alta temperatura. Un fabricante de cerámica que adoptó esta tecnología ahorró 200.000 yuanes en costos anuales de electricidad para producir revestimientos resistentes al desgaste, al tiempo que redujo las emisiones de escape asociadas con la sinterización a alta temperatura.

Actualización inteligente: integración de sensores y mantenimiento impulsado por IA

Los componentes inteligentes de cerámica de alúmina integrados con sensores permiten el monitoreo en tiempo real de las condiciones de operación. Por ejemplo, los revestimientos cerámicos con sensores de presión incorporados de 0,5 mm de espesor pueden transmitir datos sobre la distribución de la presión superficial y el estado de desgaste a un sistema de control central con una precisión superior al 90%. Una mina de carbón implementó estos revestimientos inteligentes en sus transportadores raspadores, pasando de un ciclo de mantenimiento fijo de 3 meses a un ciclo dinámico de 6 a 12 meses basado en datos de desgaste reales. Este ajuste redujo los costos de mantenimiento en un 30 % y minimizó el tiempo de inactividad no planificado. Además, los algoritmos de IA analizan datos históricos de desgaste para optimizar parámetros como el caudal de material y la velocidad de transporte, extendiendo aún más la vida útil de los componentes cerámicos en un 15 %.

Composición de materiales: mejora de las funcionalidades

La combinación de cerámicas de alúmina con otros nanomateriales amplía su rango funcional. Agregar un 5 % de grafeno a las cerámicas de alúmina (mediante sinterización por prensado en caliente) aumenta su conductividad térmica de 30 W/(m·K) a 85 W/(m·K) al tiempo que mantiene un excelente rendimiento de aislamiento (resistividad de volumen >10¹³ Ω·cm). Esta cerámica compuesta se utiliza ahora como sustrato de disipación de calor para chips LED, mejorando la eficiencia de disipación de calor en un 40% y extendiendo la vida útil del LED en 20.000 horas.

Otra innovación son las cerámicas compuestas de alúmina MXene (Ti₃C₂Tₓ), que logran una efectividad de blindaje electromagnético de 35 dB en la banda de frecuencia de 1-18 GHz y pueden soportar temperaturas de hasta 500°C. Estos compuestos se utilizan en protectores de señal de estaciones base 5G, bloqueando eficazmente la interferencia externa y garantizando una transmisión de señal estable, reduciendo la tasa de error de bits de señal de 10⁻⁶ a 10⁻⁹.

IV. ¿Existen habilidades para la selección y el uso? Consulte estos puntos para evitar trampas

La selección científica y el uso adecuado de las cerámicas de alúmina son fundamentales para maximizar su valor y evitar errores comunes que conducen a fallas prematuras o costos innecesarios.

1. Coincidencia de pureza basada en escenarios de aplicación

La pureza de las cerámicas de alúmina afecta directamente a su rendimiento y coste, por lo que conviene seleccionarla en función de necesidades específicas:

Los campos de alta gama, como los semiconductores y la electrónica de precisión, requieren cerámicas con una pureza superior al 99 % (preferiblemente 99,99 % para componentes semiconductores) para garantizar un bajo contenido de impurezas y un alto aislamiento.

Los escenarios de desgaste industrial (por ejemplo, tuberías de lodo de minería, transporte de cenizas de plantas de energía) generalmente utilizan cerámicas con una pureza del 95 %. Estos ofrecen suficiente dureza y resistencia al desgaste y cuestan solo 1/10 de las cerámicas con una pureza del 99,99%.

Para ambientes con fuerte corrosión (por ejemplo, tanques de ácido concentrado en plantas químicas), se recomiendan cerámicas con una pureza superior al 99%, ya que una mayor pureza reduce la porosidad y mejora la resistencia a la corrosión.

Los entornos con corrosión débil (por ejemplo, tuberías de tratamiento de agua neutras) pueden utilizar cerámicas con una pureza del 90 % para equilibrar el rendimiento y el costo.

2. Identificación de procesos para un rendimiento óptimo

Comprender los procesos de fabricación de cerámica ayuda a identificar productos adecuados para escenarios específicos:

Las cerámicas impresas en 3D son ideales para formas complejas (por ejemplo, canales de flujo personalizados) y no tienen líneas de separación, lo que garantiza una mejor integridad estructural.

Las cerámicas sinterizadas de baja temperatura son rentables para escenarios no extremos (por ejemplo, revestimientos de desgaste normal) y ofrecen precios entre un 15 y un 20 % más bajos que las alternativas sinterizadas de alta temperatura.

El tratamiento de la superficie debe alinearse con las necesidades de la aplicación: las superficies pulidas (Ra <0,05 μm) son adecuadas para el transporte de fluidos para reducir la resistencia; Las superficies arenadas aumentan la fricción y son ideales para instalaciones antideslizantes (por ejemplo, pisos resistentes al desgaste).

3. Normas de instalación para garantizar la durabilidad

La instalación inadecuada es una de las principales causas de fallo cerámico temprano. Siga estas pautas:

Para revestimientos cerámicos: lije la superficie del sustrato hasta obtener una planitud de <0,5 mm/m, eliminando el óxido (con papel de lija) y el aceite (con un desengrasante) para asegurar una buena adhesión. Utilice adhesivos de alta temperatura (≥200 °C) para escenarios de altas temperaturas (por ejemplo, hornos) y adhesivos resistentes a los ácidos para entornos corrosivos. Aplique el adhesivo en una capa de 0,1-0,2 mm de espesor (demasiado grueso provoca grietas, demasiado fino reduce la fuerza de unión) y cure a 80°C durante 24 horas.

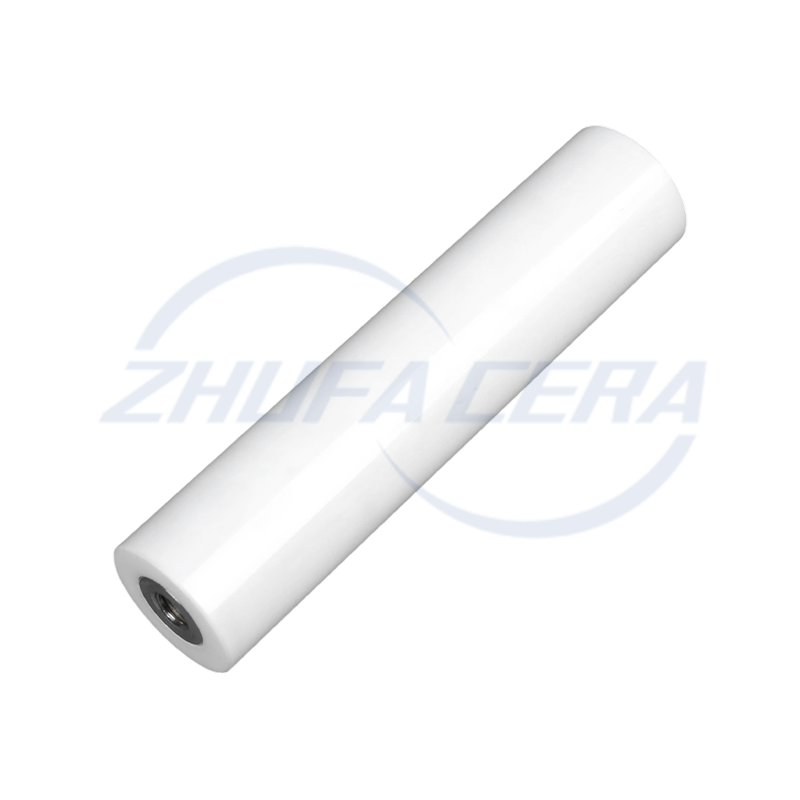

Para tuberías de cerámica: utilice sellos cerámicos o juntas de grafito flexibles en las juntas para evitar fugas. Coloque soportes cada ≤3 m para evitar que la tubería se doble por su propio peso. Después de la instalación, realice una prueba de presión a 1,2 veces la presión de trabajo para garantizar que no haya fugas.

4. Prácticas de almacenamiento y mantenimiento

El almacenamiento y mantenimiento adecuados prolongan la vida útil de la cerámica:

Almacenamiento: Mantenga la cerámica en un ambiente seco (humedad relativa ≤60%) y fresco (temperatura ≤50°C) para evitar el envejecimiento del adhesivo (para componentes preadheridos) o la absorción de humedad que afecta el rendimiento.

Inspección periódica: realice inspecciones semanales en escenarios de alto desgaste (por ejemplo, minería, energía) para verificar si hay desgaste, grietas o aflojamiento. Para escenarios de precisión (por ejemplo, semiconductores, médicos), las inspecciones mensuales utilizando equipos de prueba ultrasónicos pueden detectar defectos internos de manera temprana.

Limpieza: Utilice agua a alta presión (0,8-1 MPa) para limpiar la acumulación de lodo o ceniza en superficies cerámicas en entornos industriales. Para cerámica electrónica o médica, use paños secos y sin pelusa para evitar rayar o contaminar la superficie; nunca use limpiadores corrosivos (por ejemplo, ácidos fuertes) que dañen la cerámica.

Momento de reemplazo: Reemplace los revestimientos resistentes al desgaste cuando su espesor disminuya en un 10 % (para evitar daños al sustrato) y los componentes de precisión (por ejemplo, portadores de semiconductores) ante la primera señal de grietas (incluso las menores) para evitar errores de rendimiento.

5. Reciclaje para la sostenibilidad

Elija cerámicas de alúmina con diseños modulares (por ejemplo, revestimientos desmontables, compuestos de metal-cerámica separables) para facilitar el reciclaje:

Los componentes cerámicos se pueden triturar y reutilizar como materia prima para cerámicas de baja pureza (por ejemplo, revestimientos antidesgaste con una pureza del 90%).

Las piezas metálicas (por ejemplo, soportes de montaje) se pueden separar y reciclar para recuperar el metal.

Comuníquese con los fabricantes de cerámica o con instituciones de reciclaje profesionales para una eliminación adecuada, ya que el manejo inadecuado (por ejemplo, el vertido) desperdicia recursos y puede causar daños al medio ambiente.

V. ¿Qué hacer cuando ocurren fallas durante el uso? Soluciones de emergencia para problemas comunes

Incluso con una selección e instalación adecuadas, pueden ocurrir fallas inesperadas (por ejemplo, desgaste, grietas, desprendimiento). El tratamiento de emergencia correcto y oportuno puede minimizar el tiempo de inactividad y extender la vida útil temporal.

1. Desgaste local excesivo

Primero, identifique la causa del desgaste acelerado y tome medidas específicas:

Si es causado por partículas de material de gran tamaño (por ejemplo, arena de cuarzo >5 mm en lodo minero), instale juntas de poliuretano temporales (de 5 a 10 mm de espesor) en el área desgastada para proteger la cerámica. Simultáneamente, reemplace las pantallas desgastadas en el sistema de procesamiento de materiales para evitar que entren partículas grandes en la tubería.

Si se debe a un caudal excesivo (por ejemplo, >3 m/s en tuberías de transporte de cenizas), ajuste la válvula de control para reducir el caudal a 2-2,5 m/s. Para codos muy desgastados, utilice un método de reparación de "parche cerámico deflector de secado rápido": coloque el parche con un adhesivo de secado rápido de alta temperatura (tiempo de curado ≤2 horas) para redirigir el flujo y reducir el impacto directo. Esta reparación puede mantener el funcionamiento normal durante 1 o 2 meses, lo que da tiempo para un reemplazo completo.

2. Grietas cerámicas

El manejo de grietas depende de la gravedad para evitar daños mayores:

Grietas menores (largo <50 mm, ancho <0,2 mm): lije la grieta hasta obtener una ranura en forma de V (2-3 mm de profundidad) para eliminar los puntos de tensión. Limpie la ranura con acetona y luego rellénela con un agente reparador a base de alúmina (resistencia al calor ≥1200 °C para escenarios de altas temperaturas). Después del curado, pula la superficie para restaurar la planitud y realiza una prueba de fugas (por ejemplo, aplicando una solución de detección de fugas para comprobar si hay burbujas). Esta reparación puede extender la vida útil de 3 a 6 meses.

Grietas severas (longitud >100 mm o que penetran el componente): Apague inmediatamente el equipo para evitar fugas de material o rotura del componente. Antes de reemplazar la cerámica, configure un bypass temporal (por ejemplo, una manguera flexible para el transporte de fluidos) para minimizar la interrupción de la producción.

3. Desprendimiento del revestimiento

El desprendimiento del revestimiento suele deberse al envejecimiento del adhesivo o a la deformación del sustrato. Abordarlo de la siguiente manera:

Limpie el adhesivo residual y la suciedad del área de desprendimiento usando un raspador y acetona. Si la superficie del sustrato es plana, vuelva a aplicar un adhesivo de alta resistencia (fuerza de unión ≥15 MPa) y presione el nuevo revestimiento con un peso (presión de 0,5 a 1 MPa) durante 24 horas para garantizar un curado completo.

Si el sustrato está deformado (por ejemplo, una placa de acero abollada), primero vuelva a darle forma usando un gato hidráulico para restaurar la planitud (error ≤0,5 mm) antes de volver a colocar el revestimiento.

Para escenarios de alta vibración (por ejemplo, molinos de bolas), instale tiras de presión de metal a lo largo de los bordes del revestimiento y asegúrelas con pernos para reducir el desprendimiento inducido por la vibración.

VI. ¿Vale la pena el coste de la inversión? Métodos de cálculo de beneficios para diferentes escenarios

Si bien las cerámicas de alúmina tienen costos iniciales más altos que los materiales tradicionales, su larga vida útil y sus bajos requisitos de mantenimiento resultan en importantes ahorros de costos a largo plazo. El uso del "método del costo del ciclo de vida completo", que considera la inversión inicial, la vida útil, los costos de mantenimiento y las pérdidas ocultas, revela su verdadero valor, como se muestra en la siguiente tabla:

Tabla 3: Comparación Costo-Beneficio (Ciclo de 5 años)

| Solicitud | Material | Costo inicial (por unidad) | Costo de mantenimiento anual | Costo total de 5 años | Ganancia de producción/servicio en 5 años | Beneficio neto (relativo) |

| Tubería para lodos de mina (1m) | Revestido de acero | 800 yuanes | 4000 CNY (2-4 reemplazos) | 23.200 yuanes | Transporte básico de purines; riesgo de contaminación por hierro | Mínimo (-17.700 CNY) |

|

| Revestido de cerámica | 3.000 yuanes | 500 CNY (inspecciones de rutina) | 5.500 yuanes | Transporte estable; sin contaminación; menos paradas | Alto (17.700 CNY) |

| Rodamiento automático (1 juego) | Acero | 200 yuanes | CNY 300 (3 reemplazos de mano de obra) | 1.500 yuanes | Servicio de 150.000 kilómetros; tiempo de inactividad por reemplazo frecuente | Bajo (-700 CNY) |

|

| Cerámica de alúmina | 800 yuanes | CNY 0 (no es necesario reemplazarlo) | 800 yuanes | Servicio de 500.000 kilómetros; baja tasa de fracaso | Alto (700 CNY) |

| Articulación médica de la cadera | Prótesis Metálica | 30.000 yuanes | CNY 7.500 (15% de probabilidad de revisión) | 37.500 yuanes | 10-15 años de uso; tasa de aflojamiento del 8%; dolor potencial de revisión | Mediano (-14.000 CNY) |

|

| Prótesis Cerámica | 50.000 yuanes | 1.500 yuanes (3% Revision Probability) | 51.500 yuanes | 20-25 años de uso; tasa de relajación del 3%; necesidad mínima de revisión | Alto (14.000 CNY a largo plazo) |

Consideraciones clave para el cálculo de costos:

Ajustes regionales: los costos laborales (por ejemplo, los salarios de los trabajadores de mantenimiento) y los precios de las materias primas varían según la región. Por ejemplo, en áreas con altos costos de mano de obra, el costo de reemplazar las tuberías revestidas de acero (que requieren paradas frecuentes y mano de obra) será aún mayor, lo que hará que las tuberías revestidas de cerámica sean más rentables.

Costos ocultos: a menudo se pasan por alto pero son críticos. En la fabricación de semiconductores, una sola oblea desechada debido a la contaminación metálica de componentes de baja calidad puede costar miles de dólares; el bajo contenido de impurezas de las cerámicas de alúmina elimina este riesgo. En el ámbito médico, una cirugía de revisión de la articulación de la cadera no sólo cuesta más sino que también reduce la calidad de vida del paciente, un "coste social" que las prótesis cerámicas minimizan.

Ahorro de energía: en los vehículos de nueva energía, el bajo coeficiente de fricción de los rodamientos cerámicos reduce el consumo de electricidad, lo que se traduce en ahorros a largo plazo para los operadores de flotas o usuarios individuales (especialmente a medida que aumentan los precios de la energía).

Al centrarse en el ciclo de vida completo en lugar de solo en el costo inicial, queda claro que las cerámicas de alúmina ofrecen un valor superior en la mayoría de los escenarios de alta demanda.

VII. ¿Cómo elegir para diferentes escenarios? Una guía de selección específica

Seleccionar el producto cerámico de alúmina adecuado requiere alinear sus propiedades con las demandas específicas de la aplicación. La siguiente tabla resume los parámetros clave para escenarios comunes y a continuación se proporciona orientación adicional para casos especiales.

Tabla 2: Parámetros de selección basados en escenarios para cerámicas de alúmina

| Solicitud Scenario | Pureza requerida (%) | Tratamiento superficial | Tolerancia dimensional | Enfoque clave en el rendimiento | Estructura recomendada |

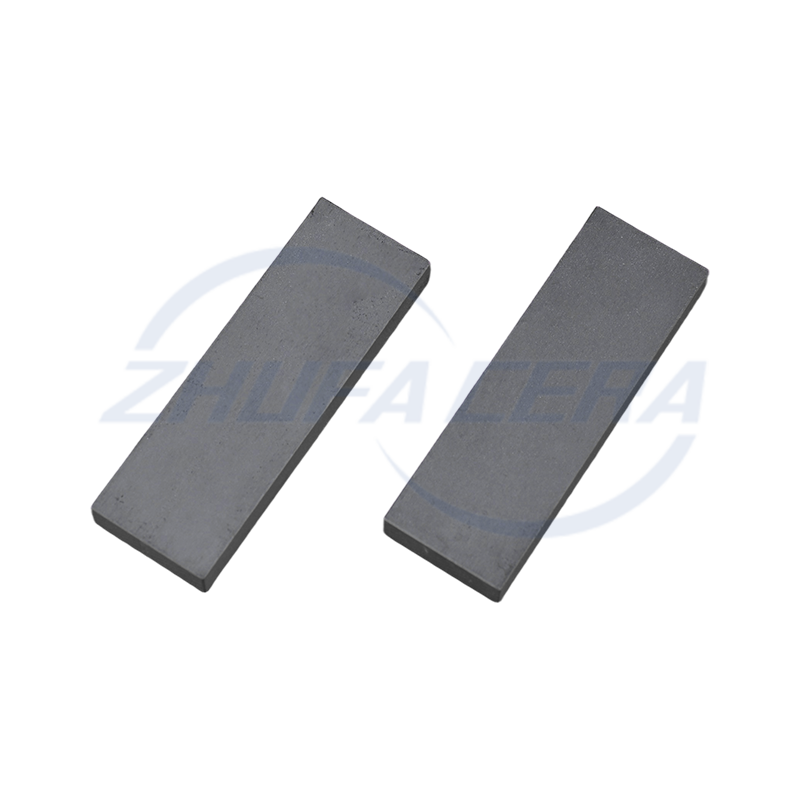

| Tuberías de lodo de mina | 92-95 | Arenado | ±0,5mm | Resistencia al desgaste; resistencia al impacto | Placas de revestimiento curvadas (para adaptarse a las paredes interiores de la tubería) |

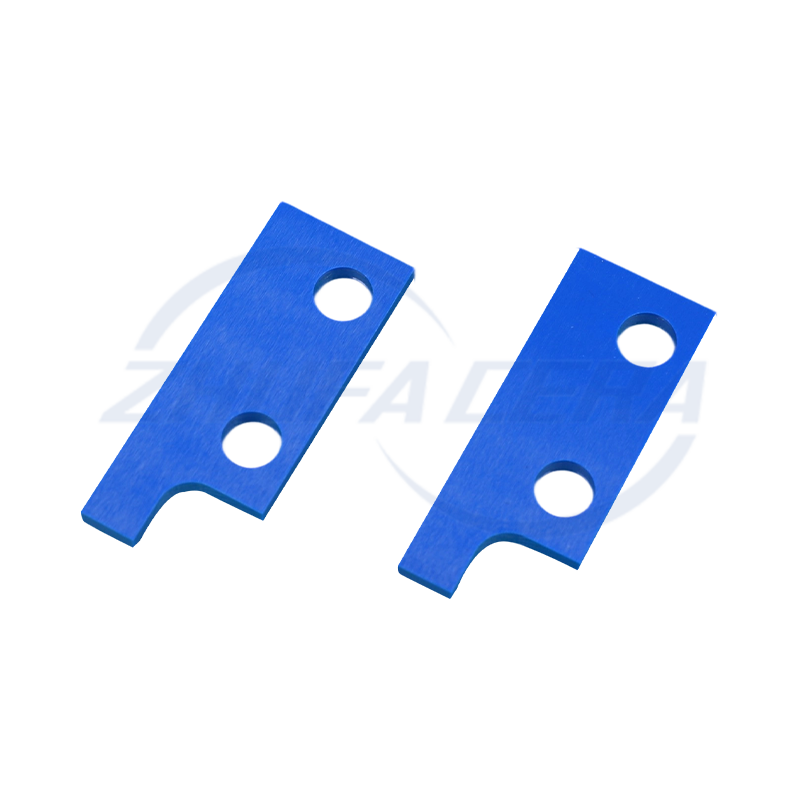

| Portadores de semiconductores | 99.99 | Pulido de precisión (Ra <0,02 μm) | ±0,01mm | Baja impureza; aislamiento; llanura | Placas planas delgadas con orificios de montaje preperforados |

| Articulación médica de la caderas | 99.5 | Pulido de ultraprecisión (Ra <0,01 μm) | ±0,005 mm | Biocompatibilidad; baja fricción; resistencia al desgaste | Cabezas femorales esféricas; copas acetabulares |

| Revestimientos de hornos de alta temperatura | 95-97 | Revestimiento sellador (para rellenar los poros) | ±1 milímetro | Resistencia al choque térmico; estabilidad a alta temperatura | Bloques rectangulares (diseño entrelazado para una fácil instalación) |

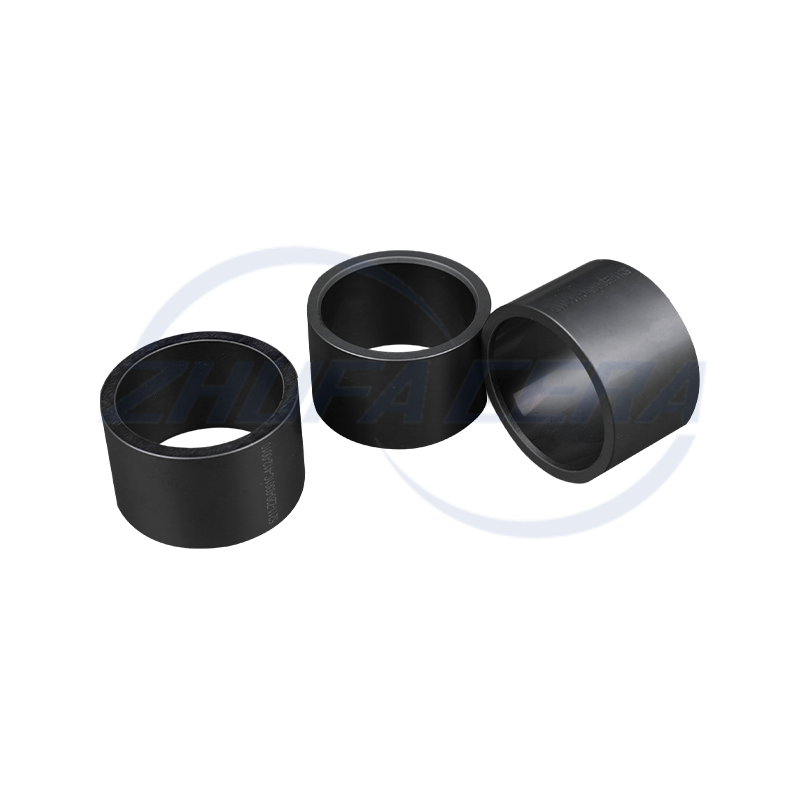

| Nuevos rodamientos energéticos | 99 | Pulido (Ra <0,05 μm) | ±0,05 milímetros | Baja fricción; resistencia a la corrosión | Anillos cilíndricos (con diámetros interior/exterior rectificados con precisión) |

Orientación para escenarios especiales:

Ambientes con fuerte corrosión (por ejemplo, tanques de ácidos químicos):

Elija cerámicas con tratamiento de sellado de superficies (por ejemplo, selladores a base de silicona) para bloquear los poros pequeños que podrían atrapar medios corrosivos.

Combínelo con adhesivos resistentes a los ácidos (p. ej., resinas epoxi modificadas con fluoropolímeros) para garantizar que la unión entre la cerámica y el sustrato no se degrade.

Evite las cerámicas de baja pureza (<95%), ya que su mayor porosidad aumenta el riesgo de penetración de corrosión.

Escenarios de alta vibración (por ejemplo, molinos de bolas, cribas vibratorias):

Seleccione cerámicas con mayor dureza (por ejemplo, 95 % de alúmina de pureza con 5 % de adición de circonio), que puedan soportar impactos repetidos sin agrietarse.

Utilice sujetadores mecánicos (por ejemplo, pernos de acero inoxidable) además de adhesivo para asegurar los revestimientos; la vibración puede debilitar las uniones adhesivas con el tiempo.

Opte por cerámicas más gruesas (≥10 mm) para absorber la energía del impacto, ya que las cerámicas más delgadas son más propensas a astillarse.

Transporte de fluidos con alta viscosidad (p. ej., lodos, plástico fundido):

Especifique superficies internas pulidas como espejo (Ra <0,05 μm) para evitar que el líquido se pegue y cause obstrucciones.

Elija estructuras lisas y sin costuras (por ejemplo, tubos cerámicos de una sola pieza en lugar de revestimientos segmentados) para eliminar espacios donde se puede acumular líquido.

Asegúrese de que la tolerancia dimensional sea ajustada (±0,1 mm) en las juntas de las tuberías para evitar fugas o restricciones de flujo.

VIII. ¿Cómo se compara con otros materiales? Un análisis de materiales alternativos

Las cerámicas de alúmina compiten con los metales, los plásticos de ingeniería y otras cerámicas en muchas aplicaciones. Comprender sus fortalezas y debilidades relativas ayuda a tomar decisiones informadas. La siguiente tabla compara los indicadores clave de desempeño y a continuación se presenta un análisis detallado.

Tabla 1: Cerámica de alúmina frente a materiales alternativos (indicadores clave de rendimiento)

| Tipo de material | Dureza de Mohs | Vida útil (típica) | Resistencia a la temperatura (máx.) | Resistencia a la corrosión | Densidad (g/cm³) | Nivel de costo (relativo) | Escenarios adecuados |

| Cerámica de alúminas | 9 | 5-10 años | 1400°C | Excelente | 3.6-3.9 | Medio | Minería; fuerza; semiconductores; médico |

| Acero carbono | 5-6 | 0,5-2 años | 600°C | Pobre (se oxida con la humedad) | 7.85 | Bajo | Piezas estructurales generales; aplicaciones estáticas de bajo desgaste |

| Acero inoxidable 316L | 5.5-6 | 1-3 años | 800°C | Bueno (resiste ácidos suaves) | 8.0 | Medio-Low | Equipos de procesamiento de alimentos; ambientes de corrosión suave |

| Poliuretano | 2-3 | 1-2 años | 120°C | Moderado (resiste aceites y productos químicos suaves) | 1.2-1.3 | Bajo | Cintas transportadoras de desgaste ligero; revestimientos de tuberías de baja temperatura |

| Cerámica de circonio | 8.5 | 8-15 años | 1200°C | Excelente | 6.0-6.2 | Alto | Articulaciones médicas de rodilla; piezas industriales de alto impacto |

| Cerámica de carburo de silicio | 9.5 | 10-20 años | 1600°C | Excelente | 3.2-3.3 | muy alto | Arenado nozzles; ultra-high-temperature kiln parts |

Comparaciones detalladas:

Cerámica de alúmina frente a metales (acero al carbono, acero inoxidable 316L):

Ventajas de la cerámica: La dureza es de 3 a 5 veces mayor, por lo que la vida útil es de 5 a 10 veces más larga en escenarios de desgaste. Son completamente resistentes a la corrosión (a diferencia del acero, que se oxida o se degrada con ácidos). Su menor densidad (1/3-1/2 la del acero) reduce el peso del equipo y el uso de energía.

Desventajas de la cerámica: Menor tenacidad: la cerámica puede agrietarse bajo un impacto severo (por ejemplo, un objeto de metal pesado que golpea un revestimiento cerámico). Los metales son más fáciles de moldear para piezas estructurales complejas (por ejemplo, soportes personalizados).

Solución de compromiso: Los compuestos cerámico-metal (por ejemplo, una carcasa de acero con un revestimiento interior cerámico) combinan la resistencia al desgaste de la cerámica con la dureza del metal.

Cerámica de alúmina vs. Plásticos de ingeniería (poliuretano):

Ventajas de la cerámica: Puede soportar temperaturas 11 veces más altas (1400 °C frente a 120 °C) y tiene una resistencia a la compresión entre 10 y 20 veces mayor, lo que las hace adecuadas para aplicaciones de alta presión y calor (por ejemplo, revestimientos de hornos, válvulas hidráulicas). No se arrastran (se deforman con el tiempo bajo presión) como los plásticos.

Desventajas de la Cerámica: Mayor coste inicial y peso. Los plásticos son más flexibles, lo que los hace mejores para aplicaciones que requieren flexión (por ejemplo, cintas transportadoras livianas).

Cerámica de alúmina frente a otras cerámicas (zirconia, carburo de silicio):

vs. Zirconia: La circonita tiene mejor dureza (2-3 veces mayor), razón por la cual se usa para las articulaciones de las rodillas (que experimentan más impacto que las articulaciones de la cadera). Sin embargo, la alúmina es más dura, más barata (entre 1/2 y 2/3 del costo de la circona) y más resistente al calor (1400 °C frente a 1200 °C), lo que la hace mejor para el desgaste industrial y escenarios de alta temperatura.

vs. carburo de silicio: El carburo de silicio es más duro y resistente al calor, pero es extremadamente frágil (propenso a agrietarse si se cae) y muy costoso (5 a 8 veces el costo de la alúmina). Sólo se utiliza en casos extremos (por ejemplo, boquillas de chorro de arena que deben soportar un impacto abrasivo constante).

IX. ¿Cómo instalar y mantener? Procedimientos prácticos y puntos de mantenimiento

La instalación y el mantenimiento adecuados son fundamentales para maximizar la vida útil de la cerámica de alúmina. Una instalación deficiente puede provocar fallas prematuras (por ejemplo, revestimientos que se caen, grietas debido a una presión desigual), mientras que descuidar el mantenimiento puede reducir el rendimiento con el tiempo.

1. Proceso de instalación estandarizado

El proceso de instalación varía ligeramente según el tipo de producto, pero los siguientes pasos se aplican a las aplicaciones más comunes (por ejemplo, placas de revestimiento, tuberías):

Paso 1: Inspección previa a la instalación

Verificación del sustrato: asegúrese de que el sustrato (p. ej., tubería de acero, pared de concreto) esté limpio, plano y estructuralmente en buen estado. Elimine el óxido con papel de lija de grano 80, aceite con un desengrasante (por ejemplo, alcohol isopropílico) y cualquier protuberancia (por ejemplo, cordones de soldadura) con una amoladora. La planitud del sustrato no debe exceder los 0,5 mm/m; las superficies irregulares causarán una presión desigual sobre la cerámica, lo que provocará grietas.

Verificación de cerámica: Inspeccione cada componente cerámico en busca de defectos: grietas (visibles a simple vista o mediante golpecitos; los sonidos claros y nítidos indican que no hay grietas; los sonidos sordos significan grietas internas), astillas (que reducen la resistencia al desgaste) y discrepancias de tamaño (use un calibrador para verificar que las dimensiones coincidan con el diseño).

Paso 2: Selección y preparación del adhesivo

Elija un adhesivo según el escenario:

Alta temperatura (≥200 °C): utilice adhesivos inorgánicos (por ejemplo, a base de silicato de sodio) o resinas epoxi de alta temperatura (clasificadas para ≥1200 °C para aplicaciones en hornos).

Ambientes corrosivos: Utilice adhesivos resistentes a los ácidos (p. ej., epoxi modificado con nitruro de boro).

Temperatura ambiente (≤200°C): Los adhesivos epóxicos de alta resistencia para uso general (resistencia al corte ≥15 MPa) funcionan bien.

Mezcle el adhesivo de acuerdo con las instrucciones del fabricante; mezclar demasiado o poco reducirá la fuerza de la unión. Utilice el adhesivo dentro de su vida útil (normalmente de 30 a 60 minutos) para evitar que se seque antes de la instalación.

Paso 3: aplicación y unión

Para revestimientos: aplique una capa fina y uniforme de adhesivo (de 0,1 a 0,2 mm de espesor) tanto a la cerámica como al sustrato. Demasiado adhesivo se saldrá y creará espacios cuando se presione; muy poco resultará en una mala unión. Presione la cerámica firmemente sobre el sustrato y golpee suavemente con un mazo de goma para asegurar un contacto total (sin burbujas de aire). Utilice abrazaderas o pesas (presión de 0,5 a 1 MPa) para mantener la cerámica en su lugar durante el curado.

Para tuberías: inserte sellos cerámicos o juntas de grafito flexibles en las juntas de las tuberías para evitar fugas. Alinee las bridas con cuidado y apriete los pernos simétricamente (use una llave dinamométrica para seguir el torque recomendado; apretar demasiado puede romper la cerámica).

Paso 4: curado y pruebas posteriores a la instalación

Deje que el adhesivo cure completamente: 24 a 48 horas a temperatura ambiente (20 a 25 °C) para adhesivos epoxi; más (72 horas) para adhesivos de alta temperatura. Evite mover o aplicar presión a la cerámica durante el curado.

Pruebe la instalación:

Para tuberías: Realice una prueba de presión a 1,2 veces la presión de trabajo (mantenga presionada durante 30 minutos) para verificar si hay fugas.

Para revestimientos: realice una "prueba de golpeteo": golpee la cerámica con un pequeño martillo de metal; Los sonidos uniformes y nítidos significan un buen vínculo; Los sonidos sordos o huecos indican espacios de aire (quítelos y vuelva a aplicarlos si es necesario).

2. Prácticas de mantenimiento diario

El mantenimiento regular garantiza que las cerámicas de alúmina funcionen bien durante toda su vida útil:

a. Inspección de rutina

Frecuencia: Semanal para escenarios de alto desgaste (por ejemplo, tuberías de lodo de mina, molinos de bolas); mensualmente para escenarios de bajo desgaste o precisión (por ejemplo, portadores de semiconductores, implantes médicos).

Lista de verificación:

Desgaste: Mida el espesor de los revestimientos resistentes al desgaste (use un calibrador) y reemplácelos cuando el espesor disminuya en un 10 % (para evitar daños al sustrato).

Grietas: busque grietas visibles, especialmente en los bordes o puntos de tensión (por ejemplo, curvas de tuberías). Para componentes de precisión (por ejemplo, rodamientos cerámicos), utilice una lupa (10x) para comprobar si hay microfisuras.

Aflojamiento: Para revestimientos adheridos, verifique si se mueven cuando se empujan suavemente; Para componentes atornillados, verifique que los pernos estén apretados (vuelva a apretarlos si es necesario, pero evite apretarlos demasiado).

b. Limpieza

Cerámica industrial (p. ej., tuberías, revestimientos): utilice agua a alta presión (0,8-1 MPa) para eliminar lodos, cenizas u otros depósitos. Evite el uso de raspadores metálicos, que pueden rayar la superficie cerámica y aumentar el desgaste. Para depósitos rebeldes (por ejemplo, lodo seco), utilice un cepillo de cerdas suaves con un detergente suave (sin ácidos ni álcalis fuertes).

Cerámica de precisión (p. ej., portadores de semiconductores, implantes médicos): para las piezas semiconductoras, límpielas con agua ultrapura y un paño sin pelusa en una sala limpia para evitar la contaminación. Para implantes médicos (p. ej., articulaciones de la cadera), siga los protocolos de desinfección del hospital (use autoclave o desinfectantes químicos compatibles con la cerámica; evite los desinfectantes a base de cloro, que pueden corroer los componentes metálicos, si están presentes).

do. Mantenimiento especial para escenarios extremos

Ambientes de alta temperatura (por ejemplo, hornos): Evite cambios rápidos de temperatura: caliente el horno gradualmente (≤5°C/minuto) al encenderlo y enfríelo lentamente al apagarlo. Esto evita el choque térmico, que puede agrietar la cerámica.

Equipos propensos a vibraciones (p. ej., cribas vibratorias): inspeccione las uniones adhesivas cada 2 semanas; la vibración puede debilitarlas con el tiempo. Vuelva a aplicar adhesivo en las áreas sueltas y agregue pernos adicionales si es necesario.

3. Errores comunes de mantenimiento que se deben evitar

Pasar por alto las pequeñas grietas: Una pequeña grieta en un revestimiento cerámico puede parecer insignificante, pero se expandirá bajo presión o vibración, lo que provocará una falla total. Reemplace siempre las cerámicas agrietadas inmediatamente.

Uso del limpiador incorrecto: Los limpiadores corrosivos (por ejemplo, ácido clorhídrico) pueden dañar la superficie de la cerámica o la unión adhesiva. Compruebe siempre la compatibilidad del limpiador con las cerámicas de alúmina.

Saltarse las pruebas de presión de las tuberías: Incluso una pequeña fuga en una tubería de cerámica puede provocar pérdida de material (p. ej., lodo valioso en la minería) o riesgos de seguridad (p. ej., productos químicos corrosivos en plantas químicas). Nunca omita las pruebas de presión posteriores a la instalación y vuelva a probar las tuberías anualmente (o después de cualquier mantenimiento importante) para garantizar que los sellos permanezcan intactos.

Apretar demasiado los pernos: al asegurar componentes cerámicos con pernos (por ejemplo, placas de revestimiento en molinos de bolas), un torque excesivo puede agrietar la cerámica. Utilice siempre una llave dinamométrica y siga los valores de torsión recomendados por el fabricante: normalmente 15-25 N·m para pernos M8 y 30-45 N·m para pernos M10, según el espesor de la cerámica.

Ignorar los cambios ambientales: las fluctuaciones estacionales de temperatura o humedad pueden afectar las uniones adhesivas. En climas fríos, por ejemplo, el adhesivo puede volverse quebradizo con el tiempo; En áreas húmedas, el metal del sustrato desprotegido puede oxidarse, debilitando la unión con la cerámica. Realice inspecciones adicionales durante cambios climáticos extremos y vuelva a aplicar adhesivo o agregue inhibidores de óxido al sustrato según sea necesario.

X. Conclusión: el papel indispensable de la cerámica de alúmina en la evolución industrial

Las cerámicas de alúmina, que alguna vez fueron un "material de nicho" limitado a campos especializados, ahora se han convertido en una piedra angular de la industria moderna, gracias a su combinación incomparable de resistencia al desgaste, estabilidad a altas temperaturas, inercia química y biocompatibilidad. Desde sitios mineros donde extienden la vida útil de los tubos de lodo entre 5 y 10 veces, hasta salas blancas de semiconductores donde su contenido de impurezas ultrabajo permite la fabricación de chips de 7 nm, y quirófanos donde devuelven la movilidad a los pacientes a través de articulaciones de cadera duraderas, las cerámicas de alúmina resuelven problemas que los materiales tradicionales (metales, plásticos e incluso otras cerámicas) no pueden.

Lo que los hace verdaderamente valiosos no es sólo su desempeño, sino su capacidad para ofrecer valor a largo plazo. Si bien su costo inicial puede ser mayor, sus necesidades mínimas de mantenimiento, su vida útil extendida y su capacidad para reducir costos ocultos (por ejemplo, tiempo de inactividad, contaminación, cirugías de revisión) los convierten en una opción rentable en todas las industrias. A medida que avanza la tecnología (con innovaciones como estructuras complejas impresas en 3D, cerámicas inteligentes con sensores integrados y compuestos mejorados con grafeno), las cerámicas de alúmina seguirán expandiéndose hacia nuevas fronteras, como componentes de pilas de combustible de hidrógeno, sistemas de protección térmica para exploración espacial e implantes médicos de próxima generación.

Para los ingenieros, gerentes de adquisiciones y tomadores de decisiones de la industria, comprender cómo seleccionar, instalar y mantener cerámicas de alúmina ya no es una "habilidad especializada" sino una "competencia central" para impulsar la eficiencia, reducir costos y mantenerse competitivo en un panorama industrial en rápida evolución. En resumen, las cerámicas de alúmina no son sólo una "opción material": son un catalizador para el progreso en las industrias que dan forma a nuestro mundo moderno.

English

English 中文简体

中文简体 русский

русский عربى

عربى Português

Português 日本語

日本語 한국어

한국어