Cerámica de nitruro de silicio: ¿Cómo ofrece valor esta "potencia práctica" en los escenarios industriales actuales?

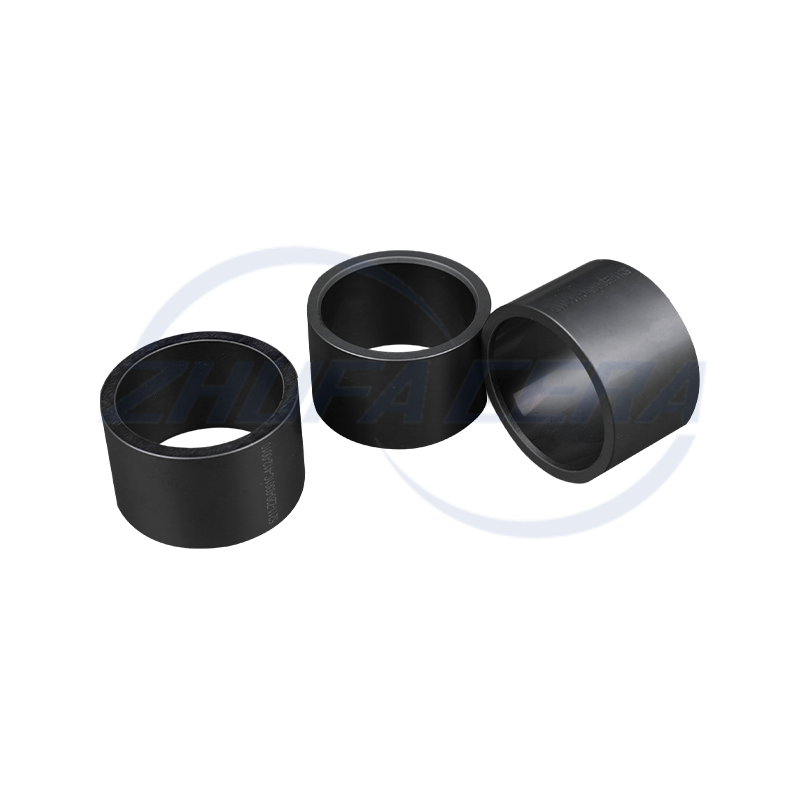

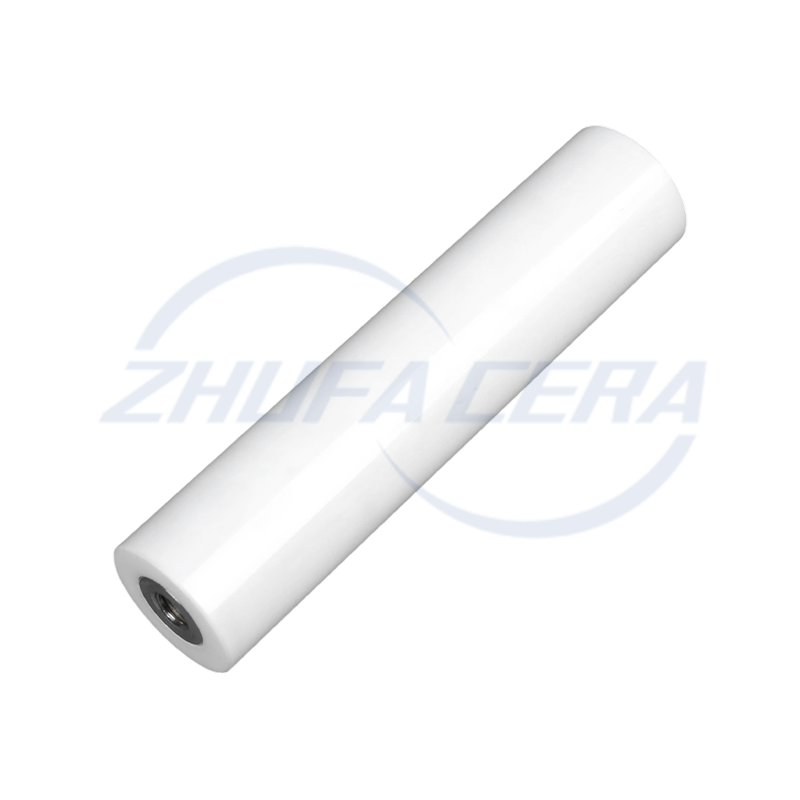

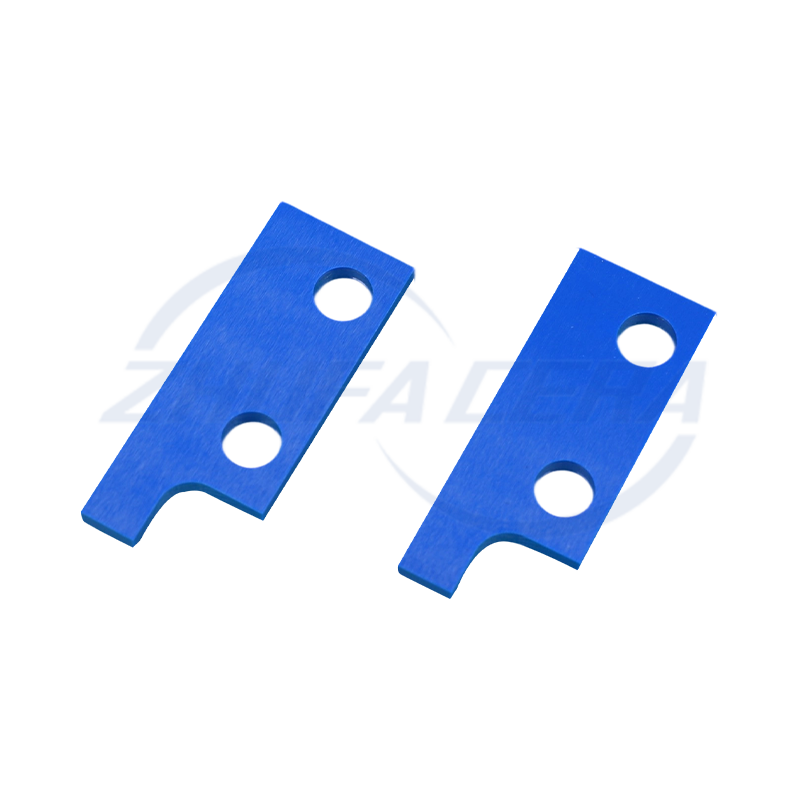

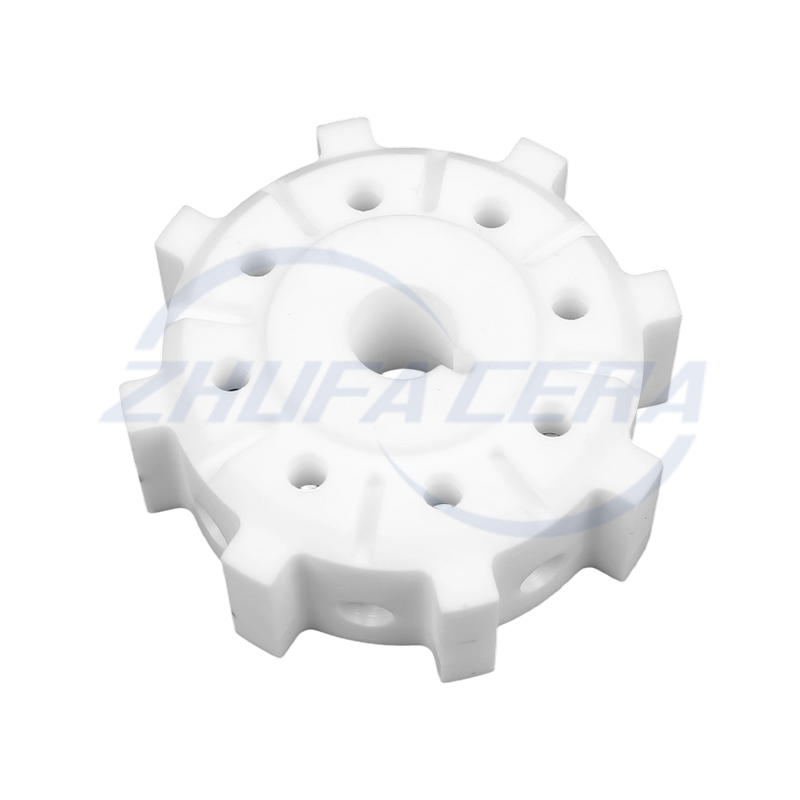

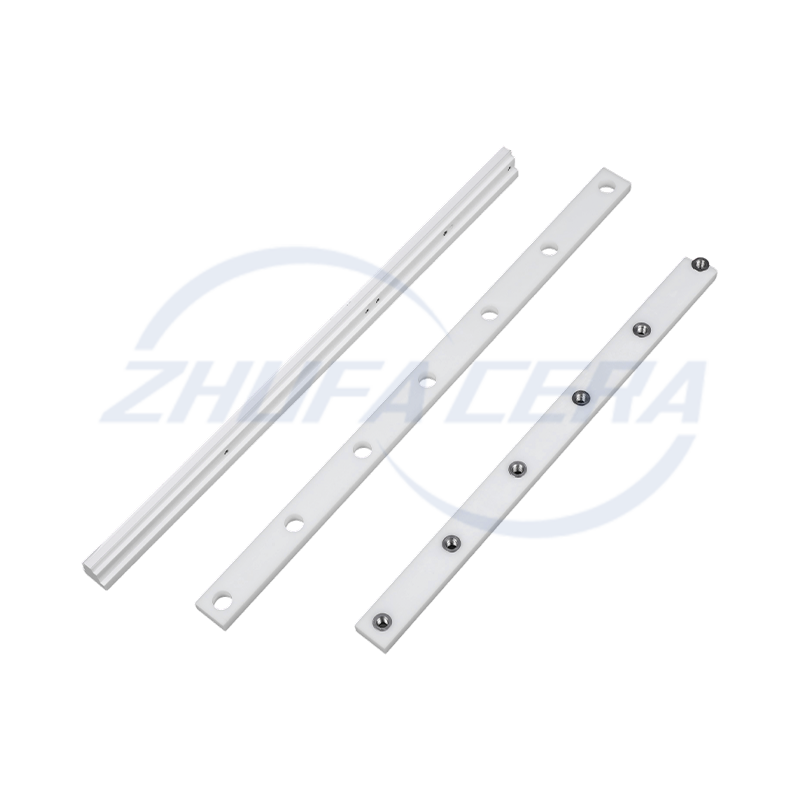

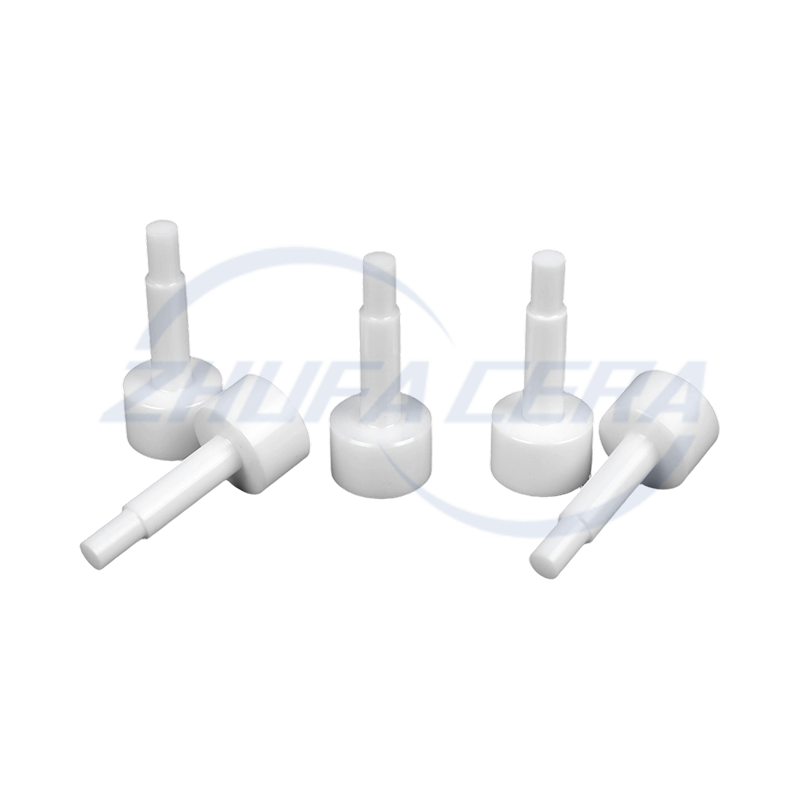

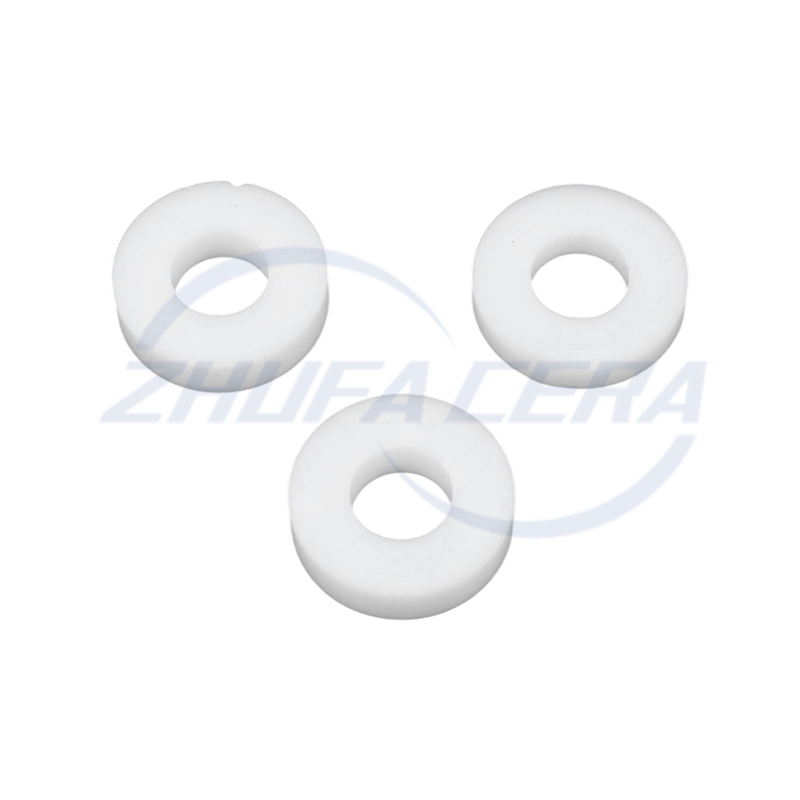

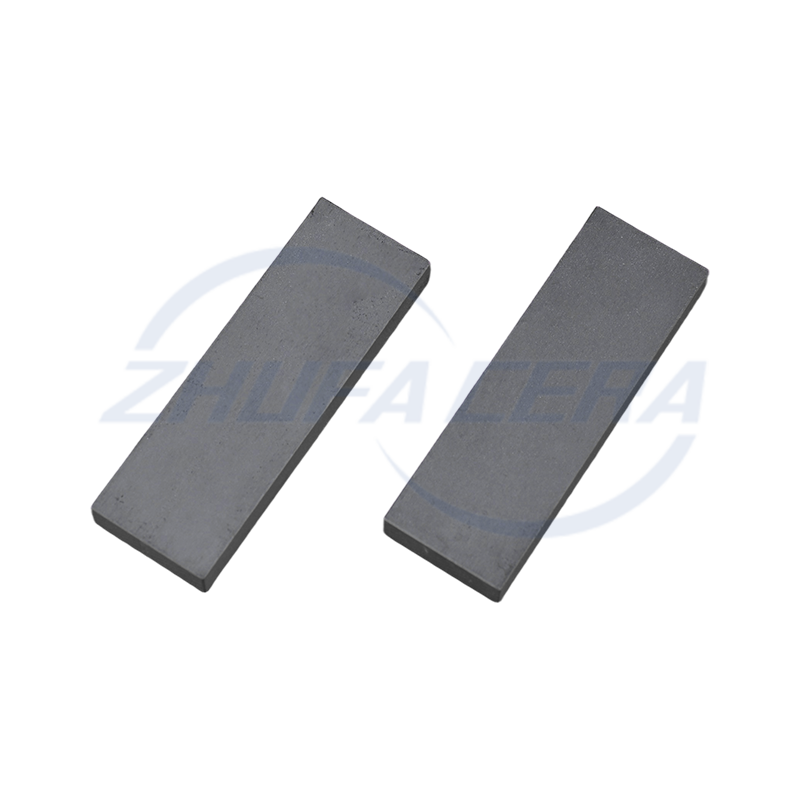

I. ¿Por qué las cerámicas de nitruro de silicio pueden soportar entornos industriales extremos? Como "material de altas prestaciones" para afrontar entornos extremos en el sector industrial actual, cerámica de nitruro de silicio Presentan una estructura de enlace covalente tridimensional densa y estable. Esta característica microestructural se traduce directamente en tres ventajas prácticas: resistencia al desgaste, resistencia al choque térmico y resistencia a la corrosión, cada una respaldada por resultados claros de pruebas industriales y escenarios de aplicación del mundo real. En términos de resistencia al desgaste, las cerámicas de nitruro de silicio presentan una dureza significativamente mayor que el acero para herramientas tradicional. En las pruebas de piezas mecánicas, después de un funcionamiento continuo en las mismas condiciones de trabajo, la pérdida por desgaste de las bolas de rodamientos cerámicos de nitruro de silicio es mucho menor que la de las bolas de acero, lo que representa una mejora sustancial en la resistencia al desgaste. Por ejemplo, en la industria textil, los rodillos de las máquinas de hilar fabricadas con acero tradicional son propensos a desgastarse debido a la fricción de las fibras, lo que provoca un grosor desigual del hilo y requiere reemplazo cada 3 meses. Por el contrario, los rodillos cerámicos de nitruro de silicio presentan un desgaste mucho más lento, con un ciclo de sustitución ampliado a 2 años. Esto no solo reduce el tiempo de inactividad para el reemplazo de piezas (cada reemplazo anteriormente requería 4 horas de inactividad, ahora reducido en 16 horas al año), sino que también reduce la tasa de defectos del hilo del 3 % al 0,5 %. En el campo de las herramientas de corte de cerámica, los tornos CNC equipados con brocas de cerámica de nitruro de silicio pueden cortar directamente acero endurecido (sin necesidad de recocido, un proceso que normalmente demora de 4 a 6 horas por lote) y al mismo tiempo logran una rugosidad superficial de Ra ≤ 0,8 μm. Además, la vida útil de las brocas de cerámica de nitruro de silicio es de 3 a 5 veces más larga que la de las brocas de carburo cementado tradicionales, lo que aumenta la eficiencia de procesamiento de un solo lote de piezas en más del 40 %. En cuanto al rendimiento térmico, las cerámicas de nitruro de silicio tienen un coeficiente de expansión térmica mucho más bajo que el acero al carbono ordinario, lo que significa una deformación de volumen mínima cuando se someten a cambios drásticos de temperatura. Las pruebas de choque térmico industrial muestran que cuando se toman muestras de cerámica de nitruro de silicio de un ambiente de alta temperatura de 1000°C y se sumergen inmediatamente en un baño de agua a 20°C, permanecen libres de grietas y daños incluso después de 50 ciclos, con solo una disminución del 3% en la resistencia a la compresión. Bajo las mismas condiciones de prueba, las muestras de cerámica de alúmina desarrollan grietas evidentes después de 15 ciclos, con una caída del 25 % en la resistencia a la compresión. Esta propiedad hace que las cerámicas de nitruro de silicio sobresalgan en condiciones de trabajo a alta temperatura. Por ejemplo, en los equipos de colada continua de la industria metalúrgica, los revestimientos de moldes hechos de cerámica de nitruro de silicio pueden soportar la alta temperatura del acero fundido (800-900 °C) durante mucho tiempo mientras están en contacto frecuente con agua de refrigeración. Su vida útil es de 6 a 8 veces mayor que la de los revestimientos tradicionales de aleación de cobre, lo que extiende el ciclo de mantenimiento del equipo de 1 mes a 6 meses. En términos de estabilidad química, las cerámicas de nitruro de silicio exhiben una excelente resistencia a la mayoría de los ácidos inorgánicos y álcalis de baja concentración, excepto las reacciones con ácido fluorhídrico de alta concentración. En pruebas de corrosión realizadas en la industria química, piezas de prueba de cerámica de nitruro de silicio sumergidas en una solución de ácido sulfúrico al 20 % a 50 °C durante 30 días consecutivos mostraron una tasa de pérdida de peso de solo el 0,02 % y ninguna marca de corrosión obvia en la superficie. Por el contrario, 304 piezas de prueba de acero inoxidable en las mismas condiciones tuvieron una tasa de pérdida de peso del 1,5% y manchas de óxido obvias. En la industria de galvanoplastia, los revestimientos de tanques de galvanoplastia hechos de cerámica de nitruro de silicio pueden resistir el contacto prolongado con soluciones de galvanoplastia como el ácido sulfúrico y el ácido clorhídrico sin fugas (un problema común con los revestimientos de PVC tradicionales, que generalmente tienen fugas 2 a 3 veces al año). La vida útil de los revestimientos cerámicos de nitruro de silicio se extiende de 1 a 5 años, lo que reduce los accidentes de producción causados por fugas de solución de galvanoplastia (cada fuga requiere de 1 a 2 días de parada de producción para su manipulación) y la contaminación ambiental. Además, las cerámicas de nitruro de silicio mantienen excelentes propiedades aislantes en entornos de alta temperatura. A 1200°C, su resistividad volumétrica se mantiene entre 10¹²–10¹³ Ω·cm, que es 10⁴–10⁵ veces mayor que la de las cerámicas de alúmina tradicionales (con una resistividad volumétrica de aproximadamente 10⁸ Ω·cm a 1200°C). Esto los hace ideales para escenarios de aislamiento de alta temperatura, como soportes de aislamiento en hornos eléctricos de alta temperatura y manguitos de aislamiento de cables de alta temperatura en equipos aeroespaciales. II. ¿En qué campos clave se aplican actualmente las cerámicas de nitruro de silicio? Aprovechando su "adaptabilidad de rendimiento múltiple", las cerámicas de nitruro de silicio se han aplicado ampliamente en campos clave como la fabricación de maquinaria, dispositivos médicos, ingeniería química y energía, y comunicaciones. Cada campo tiene escenarios de aplicación específicos y beneficios prácticos, abordando de manera efectiva los desafíos de producción que los materiales tradicionales luchan por superar. (1) Fabricación de maquinaria: mejoras de precisión desde la maquinaria automotriz hasta la maquinaria agrícola En la fabricación de maquinaria, más allá de las herramientas de corte cerámicas comunes, las cerámicas de nitruro de silicio se utilizan ampliamente en componentes centrales de alta precisión y resistentes al desgaste. En los motores de automóviles, los ejes de émbolo cerámicos de nitruro de silicio se utilizan en los sistemas common rail de alta presión de los motores diésel. Con una rugosidad superficial de Ra ≤ 0,1 μm y una tolerancia dimensional de ±0,001 mm, ofrecen entre 4 y 25 veces mejor resistencia a la corrosión del combustible que los ejes de émbolo de acero inoxidable tradicionales (según el tipo de combustible). Después de 10.000 horas de funcionamiento continuo del motor, la pérdida por desgaste de los ejes de émbolo cerámicos de nitruro de silicio es sólo 1/10 de la del acero inoxidable, lo que reduce la tasa de fallos de los sistemas common rail de alta presión del 3% al 0,5% y mejora la eficiencia del combustible del motor en un 5% (ahorrando 0,3 litros de diésel cada 100 km). En la maquinaria agrícola, los engranajes de los dispositivos dosificadores de semillas de las jardineras, fabricados con cerámica de nitruro de silicio, presentan una fuerte resistencia al desgaste del suelo y a la corrosión por pesticidas. Los engranajes de acero tradicionales, cuando se utilizan en operaciones agrícolas, se desgastan rápidamente con la arena del suelo y se corroen con los residuos de pesticidas, por lo que normalmente requieren reemplazo cada 3 meses (con una pérdida por desgaste de ≥ 0,2 mm, lo que lleva a un error de siembra de ≥ 5%). Por el contrario, los engranajes cerámicos de nitruro de silicio se pueden utilizar de forma continua durante más de 1 año, con una pérdida por desgaste de ≤ 0,03 mm y un error de siembra controlado dentro del 1%, lo que garantiza una precisión de siembra estable y reduce la necesidad de volver a sembrar. En las máquinas herramienta de precisión, los pasadores de posicionamiento cerámicos de nitruro de silicio se utilizan para el posicionamiento de piezas de trabajo en centros de mecanizado CNC. Con una precisión de posicionamiento repetido de ±0,0005 mm (4 veces mayor que la de los pasadores de posicionamiento de acero, que tienen una precisión de ±0,002 mm), mantienen una larga vida útil incluso bajo posicionamiento de alta frecuencia (1000 ciclos de posicionamiento por día), extendiendo el ciclo de mantenimiento de 6 meses a 3 años y reduciendo el tiempo de inactividad de la máquina para el reemplazo de piezas de 12 horas a 2 horas al año. Esto permite que una sola máquina herramienta procese aproximadamente 500 piezas más cada año. (2) Dispositivos médicos: mejoras de seguridad desde la odontología hasta la oftalmología En el campo de los dispositivos médicos, las cerámicas de nitruro de silicio se han convertido en un material ideal para instrumentos y herramientas dentales mínimamente invasivos debido a su "alta dureza, no toxicidad y resistencia a la corrosión de los fluidos corporales". En el tratamiento dental, las bolas con cojinetes cerámicos de nitruro de silicio para taladros dentales están disponibles en varios tamaños (1 mm, 1,5 mm, 2,381 mm) para adaptarse a las diferentes velocidades de taladro. Estas bolas cerámicas se someten a un pulido de ultraprecisión, logrando un error de redondez de ≤ 0,5 μm. Cuando se ensamblan en taladros dentales, pueden funcionar a velocidades ultraaltas (hasta 450.000 rpm) sin liberar iones metálicos (un problema común con las bolas tradicionales de acero inoxidable, que pueden causar alergias en entre el 10 % y el 15 % de los pacientes), incluso después de un contacto prolongado con fluidos corporales y agentes de limpieza. Los datos clínicos muestran que los taladros dentales equipados con bolas de rodamiento cerámico de nitruro de silicio tienen una vida útil 3 veces más larga que los taladros tradicionales, lo que reduce el costo de reemplazo de instrumentos de las clínicas dentales en un 67 %. Además, la estabilidad operativa mejorada reduce la incomodidad de las vibraciones de los pacientes en un 30 % (la amplitud de la vibración se redujo de 0,1 mm a 0,07 mm). En cirugía oftálmica, las agujas de facoemulsificación para cirugía de cataratas, fabricadas con cerámica de nitruro de silicio, tienen un diámetro de punta de sólo 0,8 mm. Con alta dureza y una superficie lisa (rugosidad superficial Ra ≤ 0,02 μm), pueden romper la lente con precisión sin rayar los tejidos intraoculares. En comparación con las agujas tradicionales de aleación de titanio, las agujas de cerámica de nitruro de silicio reducen la tasa de raspado del tejido del 2% al 0,3%, minimizan el tamaño de la incisión quirúrgica de 3 mm a 2,2 mm y acortan el tiempo de recuperación posoperatoria entre 1 y 2 días. La proporción de pacientes con una agudeza visual restaurada a 0,8 o más aumenta en un 15%. En cirugía ortopédica, las guías de tornillos pediculares mínimamente invasivas hechas de cerámica de nitruro de silicio ofrecen una gran dureza y no interfieren con las imágenes de TC o RM (a diferencia de las guías metálicas tradicionales, que provocan artefactos que oscurecen las imágenes). Esto permite a los médicos confirmar la posición de la guía en tiempo real a través de equipos de imágenes, lo que reduce el error de posicionamiento quirúrgico de ±1 mm a ±0,3 mm y reduce la incidencia de complicaciones quirúrgicas (como daño a los nervios y desalineación de tornillos) en un 25 %. (3) Ingeniería química y energía: mejoras en la vida útil desde productos químicos de carbón hasta extracción de petróleo Los sectores de ingeniería química y energía son campos de aplicación centrales para cerámica de nitruro de silicio , donde su "resistencia a la corrosión y a las altas temperaturas" abordan eficazmente los problemas de la corta vida útil y los altos costos de mantenimiento de los materiales tradicionales. En la industria química del carbón, los gasificadores son equipos básicos para convertir carbón en gas de síntesis, y sus revestimientos deben resistir altas temperaturas de 1300 °C y la corrosión de gases como el sulfuro de hidrógeno (H₂S) durante mucho tiempo. Anteriormente, los revestimientos de acero cromado utilizados en este escenario tenían una vida útil promedio de solo 1 año, requerían 20 días de inactividad para su reemplazo e incurrían en costos de mantenimiento de más de 5 millones de yuanes por unidad. Después de cambiar a revestimientos cerámicos de nitruro de silicio (con un revestimiento antipermeación de 10 μm de espesor para mejorar la resistencia a la corrosión), la vida útil se extiende a más de 5 años y el ciclo de mantenimiento se prolonga en consecuencia. Esto reduce el tiempo de inactividad anual de un solo gasificador en 4 días y ahorra 800.000 yuanes en costos de mantenimiento cada año. En la industria de extracción de petróleo, las carcasas para instrumentos de registro de fondo de pozo hechas de cerámica de nitruro de silicio pueden soportar altas temperaturas (por encima de 150°C) y corrosión de la salmuera (contenido de sal de la salmuera ≥ 20%) en pozos profundos. Las carcasas metálicas tradicionales (p. ej., acero inoxidable 316) a menudo presentan fugas después de 6 meses de uso, lo que provoca fallas en los instrumentos (con una tasa de fallas de aproximadamente el 15 % por año). Por el contrario, las carcasas cerámicas de nitruro de silicio pueden funcionar de manera estable durante más de 2 años con una tasa de falla inferior al 1 %, lo que garantiza la continuidad de los datos de registro y reduce la necesidad de volver a ejecutar las operaciones (cada repetición cuesta entre 30 000 y 50 000 yuanes). En la industria de la electrólisis del aluminio, las paredes laterales de las celdas electrolíticas deben resistir la corrosión de los electrolitos fundidos a 950°C. Las paredes laterales de carbono tradicionales tienen una vida útil promedio de solo 2 años y son propensas a fugas de electrolitos (1 a 2 fugas por año, cada una de las cuales requiere 3 días de parada de producción para su manipulación). Después de adoptar paredes laterales de cerámica de nitruro de silicio, su resistencia a la corrosión por electrolitos fundidos se triplica, extendiendo la vida útil de 2 a 8 años. Además, la conductividad térmica de las cerámicas de nitruro de silicio (aproximadamente 15 W/m·K) es solo el 30 % de la de los materiales de carbono (aproximadamente 50 W/m·K), lo que reduce la pérdida de calor de la celda electrolítica y reduce el consumo de energía unitario de la electrólisis de aluminio en un 3 % (ahorrando 150 kWh de electricidad por tonelada de aluminio). Una sola celda electrolítica ahorra aproximadamente 120.000 yuanes en costos de electricidad cada año. (4) Comunicaciones 5G: mejoras de rendimiento desde estaciones base hasta sistemas montados en vehículos En el campo de las comunicaciones 5G, las cerámicas de nitruro de silicio se han convertido en un material clave para los radomos de estaciones base y cubiertas de radar debido a su "baja constante dieléctrica, baja pérdida y resistencia a altas temperaturas". Los radomos de las estaciones base 5G deben garantizar la penetración de la señal y al mismo tiempo resistir las duras condiciones exteriores, como el viento, la lluvia, las altas temperaturas y la radiación ultravioleta. Los radomos de fibra de vidrio tradicionales tienen una constante dieléctrica de aproximadamente 5,5 y una pérdida de penetración de señal de aproximadamente 3 dB. Por el contrario, las cerámicas porosas de nitruro de silicio (con tamaños de poro ajustables de 10 a 50 μm y porosidades del 30% al 50%) tienen una constante dieléctrica de 3,8 a 4,5 y una pérdida de penetración de la señal reducida a menos de 1,5 dB, lo que amplía el radio de cobertura de la señal de 500 metros a 575 metros (una mejora del 15%). Además, las cerámicas porosas de nitruro de silicio pueden soportar temperaturas de hasta 1200 °C, manteniendo su forma y rendimiento sin envejecer incluso en áreas de alta temperatura (con temperaturas superficiales que alcanzan los 60 °C en verano). Su vida útil se duplica en comparación con los radomos de fibra de vidrio (que se extiende de 5 a 10 años), lo que reduce el costo de reemplazo de los radomos de las estaciones base en un 50 %. En las estaciones base de comunicaciones marinas, los radomos cerámicos de nitruro de silicio pueden resistir la corrosión de la sal del agua de mar (con una concentración de iones cloruro de aproximadamente 19.000 mg/L en agua de mar). Los radomos de fibra de vidrio tradicionales suelen mostrar envejecimiento superficial y descamación (con un área de descamación de ≥ 10%) después de 2 años de uso marino, lo que requiere un reemplazo temprano. Por el contrario, los radomos cerámicos de nitruro de silicio se pueden utilizar durante más de 5 años sin corrosión evidente, lo que reduce la frecuencia de mantenimiento (de una vez cada 2 años a una vez cada 5 años) y ahorra aproximadamente 20.000 yuanes en costos de mano de obra por mantenimiento. En los sistemas de radar montados en vehículos, las cubiertas de radar cerámicas de nitruro de silicio pueden funcionar en un amplio rango de temperaturas (de -40 °C a 125 °C). En las pruebas realizadas con radares de ondas milimétricas (banda de frecuencia de 77 GHz), su tangente de pérdida dieléctrica (tanδ) es ≤ 0,002, mucho menor que la de las cubiertas de radar de plástico tradicionales (tanδ ≈ 0,01). Esto aumenta la distancia de detección del radar de 150 metros a 180 metros (una mejora del 20%) y mejora la estabilidad de la detección en condiciones climáticas adversas (lluvia, niebla) en un 30% (reduciendo el error de detección de ±5 metros a ±3,5 metros), ayudando a los vehículos a identificar obstáculos con anticipación y mejorando la seguridad en la conducción. III. ¿Cómo promueven las tecnologías de preparación de bajo costo existentes la popularización de las cerámicas de nitruro de silicio? Anteriormente, la aplicación de cerámicas de nitruro de silicio estaba limitada por los altos costos de las materias primas, el alto consumo de energía y los procesos complejos en su preparación. Hoy en día, se han industrializado una variedad de tecnologías de preparación maduras y de bajo costo, lo que reduce los costos durante todo el proceso (desde las materias primas hasta el conformado y la sinterización) y al mismo tiempo garantiza el rendimiento del producto. Esto ha promovido la aplicación a gran escala de cerámicas de nitruro de silicio en más campos, y cada tecnología está respaldada por casos y efectos de aplicación claros. (1) Síntesis de combustión por impresión 3D: una solución de bajo costo para estructuras complejas La impresión 3D combinada con la síntesis de combustión es una de las tecnologías centrales que impulsan la reducción de costos en las cerámicas de nitruro de silicio en los últimos años, ofreciendo ventajas como "materias primas de bajo costo, bajo consumo de energía y estructuras complejas personalizables". La preparación cerámica tradicional de nitruro de silicio utiliza polvo de nitruro de silicio de alta pureza (99,9% de pureza, con un precio de aproximadamente 800 yuanes/kg) y requiere sinterización en un horno de alta temperatura (1800-1900°C), lo que resulta en un alto consumo de energía (aproximadamente 5000 kWh por tonelada de productos). Por el contrario, la tecnología de síntesis por combustión de impresión 3D utiliza polvo de silicio ordinario de grado industrial (98% de pureza, con un precio de aproximadamente 50 yuanes/kg) como materia prima. En primer lugar, se utiliza la tecnología de impresión 3D de sinterización selectiva por láser (SLS) para imprimir el polvo de silicio en un cuerpo verde de la forma deseada (con una precisión de impresión de ±0,1 mm). Luego se coloca el cuerpo verde en un reactor sellado y se introduce gas nitrógeno (99,9% de pureza). Al calentar eléctricamente el cuerpo verde hasta el punto de ignición del silicio (aproximadamente 1450°C), el polvo de silicio reacciona espontáneamente con nitrógeno para formar nitruro de silicio (fórmula de reacción: 3Si 2N₂ = Si₃N₄). El calor liberado por la reacción sostiene las reacciones posteriores, eliminando la necesidad de calentamiento externo continuo a alta temperatura y logrando una "sinterización con consumo de energía casi nulo" (consumo de energía reducido a menos de 1000 kWh por tonelada de productos). El coste de la materia prima de esta tecnología es sólo el 6,25% del de los procesos tradicionales, y el consumo de energía de sinterización se reduce en más de un 80%. Además, la tecnología de impresión 3D permite la producción directa de productos cerámicos de nitruro de silicio con estructuras porosas complejas o formas especiales sin procesamiento posterior (los procesos tradicionales requieren múltiples pasos de corte y rectificado, lo que resulta en una tasa de pérdida de material de aproximadamente el 20%), aumentando la utilización del material a más del 95%. Por ejemplo, una empresa que utiliza esta tecnología para producir núcleos de filtros cerámicos de nitruro de silicio porosos logra un error de uniformidad del tamaño de los poros de ≤ 5 %, acorta el ciclo de producción de 15 días (proceso tradicional) a 3 días y aumenta la tasa de calificación del producto del 85 % al 98 %. El coste de producción de un único núcleo de filtro se reduce de 200 yuanes a 80 yuanes. En los equipos de tratamiento de aguas residuales, estos núcleos de filtro cerámicos porosos impresos en 3D pueden filtrar eficientemente las impurezas en las aguas residuales (con una precisión de filtración de hasta 1 μm) y resistir la corrosión ácido-base (adecuada para aguas residuales con un rango de pH de 2 a 12). Su vida útil es 3 veces mayor que la de los núcleos de filtro de plástico tradicionales (ampliada de 6 meses a 18 meses) y el costo de reemplazo es menor. Se han promocionado y utilizado en muchas plantas de tratamiento de aguas residuales pequeñas y medianas, ayudando a reducir el coste de mantenimiento de los sistemas de filtración en un 40%. (2) Reciclaje de moldes metálicos de fundición de gel: reducción significativa de los costos de moldes La combinación de tecnología de fundición de gel y reciclaje de moldes metálicos reduce los costos desde dos aspectos: "costo del molde" y "eficiencia de conformado", resolviendo el problema de los altos costos causados por el uso único de moldes en los procesos tradicionales de fundición de gel. Los procesos tradicionales de fundición en gel utilizan principalmente moldes de resina, que solo se pueden usar 1 o 2 veces antes de desecharlos (la resina es propensa a agrietarse debido a la contracción del curado durante el moldeo). Para productos cerámicos de nitruro de silicio con formas complejas (como manguitos de rodamiento con formas especiales), el costo de un solo molde de resina es de aproximadamente 5000 yuanes y el ciclo de producción del molde demora 7 días, lo que aumenta significativamente los costos de producción. Por el contrario, la tecnología de reciclaje de moldes metálicos de fundición en gel utiliza aleaciones fusibles de baja temperatura (con un punto de fusión de aproximadamente 100 a 150 °C, como las aleaciones de bismuto y estaño) para fabricar moldes. Estos moldes de aleación se pueden reutilizar entre 50 y 100 veces y, después de amortizar el costo del molde, el costo del molde por lote de productos se reduce de 5000 yuanes a 50 a 100 yuanes, una disminución de más del 90 %. El flujo del proceso específico es el siguiente: primero, la aleación fusible a baja temperatura se calienta y se funde, luego se vierte en un molde maestro de acero (que puede usarse durante mucho tiempo) y se enfría para formar un molde de aleación. A continuación, la suspensión cerámica de nitruro de silicio (compuesta por polvo de nitruro de silicio, aglutinante y agua, con un contenido sólido de aproximadamente 60%) se inyecta en el molde de aleación y se incuba a 60–80°C durante 2–3 horas para gelificar y solidificar la suspensión en un cuerpo verde. Finalmente, el molde de aleación con el cuerpo verde se calienta a 100–150 °C para volver a fundir el molde de aleación (la tasa de recuperación de la aleación es superior al 95 %) y el cuerpo cerámico verde se retira al mismo tiempo (la densidad relativa del cuerpo verde es aproximadamente del 55 % y la densidad relativa puede alcanzar más del 98 % después de la sinterización posterior). Esta tecnología no solo reduce los costos del molde sino que también acorta el ciclo de producción del molde de 7 días a 1 día, aumentando 6 veces la eficiencia de formación del cuerpo verde. Una empresa cerámica que utiliza esta tecnología para producir ejes de émbolo cerámicos de nitruro de silicio aumentó su capacidad de producción mensual de 500 piezas a 3000 piezas, redujo el costo del molde por producto de 10 yuanes a 0,2 yuanes y redujo el costo integral del producto en un 18 %. Actualmente, los ejes de émbolo cerámico producidos por esta empresa se han suministrado en lotes a muchos fabricantes de motores de automóviles, reemplazando los ejes de émbolo de acero inoxidable tradicionales y ayudando a los fabricantes de automóviles a reducir la tasa de fallas de los sistemas de riel común de alta presión del motor del 3% al 0,3%, ahorrando casi 10 millones de yuanes en costos de mantenimiento posventa cada año. (3) Proceso de prensado en seco: una opción eficiente para la producción en masa El proceso de prensado en seco logra una reducción de costos a través de "procesos simplificados y conservación de energía", lo que lo hace particularmente adecuado para la producción en masa de productos cerámicos de nitruro de silicio con formas simples (como bolas de rodamiento y casquillos). Actualmente es el proceso de preparación principal para productos estandarizados como rodamientos y sellos cerámicos. El proceso tradicional de prensado en húmedo requiere mezclar polvo de nitruro de silicio con una gran cantidad de agua (o disolventes orgánicos) para formar una suspensión (con un contenido de sólidos de aproximadamente 40%-50%), seguido de formación, secado (mantenido a 80-120°C durante 24 horas) y desaglomerado (mantenido a 600-800°C durante 10 horas). El proceso es engorroso y consume mucha energía, y el cuerpo verde es propenso a agrietarse durante el secado (con una tasa de agrietamiento de aproximadamente 5% a 8%), lo que afecta las tasas de calificación del producto. Por el contrario, el proceso de prensado en seco utiliza directamente polvo de nitruro de silicio (con una pequeña cantidad de aglutinante sólido, como alcohol polivinílico, añadido en una proporción de sólo el 2 % al 3 % de la masa del polvo). La mezcla se mezcla en un mezclador de alta velocidad (que gira a 1500-2000 rpm) durante 1-2 horas para garantizar que el aglutinante cubra uniformemente la superficie del polvo, formando un polvo con buena fluidez. Luego, el polvo se introduce en una prensa para prensado en seco (la presión de formación suele ser de 20 a 50 MPa, ajustada según la forma del producto) para formar un cuerpo verde con densidad uniforme (la densidad relativa del cuerpo verde es aproximadamente del 60 % al 65 %) en un solo paso. Este proceso elimina por completo los pasos de secado y desaglomerado, acortando el ciclo de producción de 48 horas (proceso húmedo tradicional) a 8 horas, una reducción de más del 30%. Al mismo tiempo, al no ser necesario calentar para el secado y el desaglomerado, el consumo de energía por tonelada de productos se reduce de 500 kWh a 100 kWh, una disminución del 80%. Además, el proceso de prensado en seco no produce aguas residuales ni emisiones de gases residuales (el proceso de prensado en húmedo requiere el tratamiento de las aguas residuales que contienen aglutinantes), logrando "cero emisiones de carbono" y cumpliendo con los requisitos de producción de protección ambiental. Una empresa de rodamientos que utiliza el proceso de prensado en seco para producir bolas de rodamientos cerámicos de nitruro de silicio (con diámetros de 5 a 20 mm) optimizó el diseño del molde y los parámetros de prensado, controlando la tasa de agrietamiento del cuerpo verde por debajo del 0,5 % y aumentando la tasa de calificación del producto del 88 % (proceso húmedo) al 99 %. La capacidad de producción anual aumentó de 100.000 a 300.000 piezas, el costo de energía por producto disminuyó de 5 yuanes a 1 yuan y la empresa ahorró 200.000 yuanes en costos de tratamiento ambiental cada año debido a la ausencia de necesidades de tratamiento de aguas residuales. Estas bolas de rodamiento cerámico se han aplicado a husillos de máquinas herramienta de alta gama. En comparación con las bolas de rodamiento de acero, reducen la generación de calor por fricción durante el funcionamiento del husillo (el coeficiente de fricción se reduce de 0,0015 a 0,001), lo que aumenta la velocidad del husillo en un 15 % (de 8000 rpm a 9200 rpm) y garantiza una precisión de procesamiento más estable (el error de procesamiento se reduce de ±0,002 mm a ±0,001 mm). (4) Innovación en materia prima: la monacita reemplaza a los óxidos de tierras raras La innovación en materias primas proporciona un apoyo crucial para la reducción de costes de las cerámicas de nitruro de silicio, entre las que se ha industrializado la tecnología de "utilizar monacita en lugar de óxidos de tierras raras como ayudas para la sinterización". En el proceso de sinterización tradicional de cerámicas de nitruro de silicio, se añaden óxidos de tierras raras (como Y₂O₃ y La₂O₃) como ayudas de sinterización para reducir la temperatura de sinterización (de más de 2000 °C a alrededor de 1800 °C) y promover el crecimiento del grano, formando una estructura cerámica densa. Sin embargo, estos óxidos de tierras raras de alta pureza son caros (Y₂O₃ tiene un precio de aproximadamente 2000 yuanes/kg, La₂O₃ de aproximadamente 1500 yuanes/kg), y la cantidad agregada suele ser del 5% al 10% (en masa), lo que representa más del 60% del costo total de la materia prima, lo que aumenta significativamente los precios de los productos. La monacita es un mineral natural de tierras raras, compuesto principalmente por múltiples óxidos de tierras raras como CeO₂, La₂O₃ y Nd₂O₃. Después del beneficio, la lixiviación ácida y la purificación por extracción, la pureza total de los óxidos de tierras raras puede alcanzar más del 95% y el precio es de sólo aproximadamente 100 yuanes/kg, mucho más bajo que el de los óxidos de tierras raras individuales de alta pureza. Más importante aún, los múltiples óxidos de tierras raras en la monacita tienen un efecto sinérgico: el CeO₂ promueve la densificación en la etapa inicial de la sinterización, el La₂O₃ inhibe el crecimiento excesivo del grano y el Nd₂O₃ mejora la tenacidad a la fractura de la cerámica, lo que resulta en mejores efectos de sinterización integrales que los óxidos de tierras raras individuales. Los datos experimentales muestran que para las cerámicas de nitruro de silicio a las que se añade un 5 % (en masa) de monacita, la temperatura de sinterización se puede reducir de 1800 °C (proceso tradicional) a 1600 °C, el tiempo de sinterización se acorta de 4 horas a 2 horas y el consumo de energía se reduce en un 25 %. Al mismo tiempo, la resistencia a la flexión de las cerámicas de nitruro de silicio preparadas alcanza los 850 MPa y la tenacidad a la fractura alcanza los 7,5 MPa·m¹/², lo que es comparable a los productos a los que se les añade óxidos de tierras raras (resistencia a la flexión de 800 a 850 MPa, tenacidad a la fractura de 7 a 7,5 MPa·m¹/²), cumpliendo plenamente con los requisitos de las aplicaciones industriales. Una empresa de materiales cerámicos que adoptó la monacita como ayuda para la sinterización redujo el costo de su materia prima de 12.000 yuanes/tonelada a 6.000 yuanes/tonelada, una disminución del 50%. Mientras tanto, debido a la menor temperatura de sinterización, la vida útil del horno de sinterización se extendió de 5 a 8 años, lo que redujo los costos de depreciación del equipo en un 37,5%. Los ladrillos de revestimiento cerámico de nitruro de silicio de bajo costo (con dimensiones de 200 mm × 100 mm × 50 mm) producidos por esta empresa se han suministrado en lotes para las paredes internas de calderas de reacción química, reemplazando los tradicionales ladrillos de revestimiento con alto contenido de alúmina. Su vida útil se amplía de 2 a 4 años, lo que ayuda a las empresas químicas a duplicar el ciclo de mantenimiento de los recipientes de reacción y a ahorrar 300.000 yuanes en costos de mantenimiento por recipiente al año. IV. ¿Qué puntos de mantenimiento y protección se deben tener en cuenta al utilizar cerámicas de nitruro de silicio? Aunque las cerámicas de nitruro de silicio tienen un rendimiento excelente, el mantenimiento científico y la protección en el uso práctico pueden extender aún más su vida útil, evitar daños causados por una operación incorrecta y mejorar la rentabilidad de su aplicación, lo que es especialmente importante para el personal de mantenimiento de equipos y los operadores de primera línea. (1) Limpieza diaria: evite daños en la superficie y la degradación del rendimiento Si impurezas como aceite, polvo o medios corrosivos se adhieren a la superficie de las cerámicas de nitruro de silicio, la acumulación a largo plazo afectará su resistencia al desgaste, su rendimiento de sellado o su rendimiento de aislamiento. Se deben seleccionar métodos de limpieza adecuados según el escenario de aplicación. Para los componentes cerámicos en equipos mecánicos (como cojinetes, ejes de émbolo y pasadores de ubicación), primero se debe usar aire comprimido (a una presión de 0,4 a 0,6 MPa) para eliminar el polvo de la superficie, seguido de una limpieza suave con un paño suave o una esponja humedecida en un agente de limpieza neutro (como alcohol industrial o una solución de detergente neutro al 5 % al 10 %). Se deben evitar herramientas duras como lana de acero, papel de lija o raspadores rígidos para evitar rayar la superficie cerámica; los rayones de la superficie dañarán la estructura densa, reducirán la resistencia al desgaste (la tasa de desgaste puede aumentar de 2 a 3 veces) y provocarán fugas en escenarios de sellado. Para los componentes cerámicos en dispositivos médicos (como bolas de rodamientos de taladros dentales y agujas quirúrgicas), se deben seguir estrictos procedimientos de limpieza estériles: primero, enjuague la superficie con agua desionizada para eliminar la sangre y los residuos de tejido, luego esterilice en un esterilizador de alta temperatura y presión (121 °C, vapor de 0,1 MPa) durante 30 minutos. Después de la esterilización, los componentes se deben retirar con pinzas esterilizadas para evitar la contaminación por contacto con las manos, y se debe evitar la colisión con instrumentos metálicos (como fórceps y bandejas quirúrgicas) para evitar que los componentes cerámicos se astillen o agrieten (las astillas causarán concentración de tensión durante el uso, lo que posiblemente provoque fracturas). Para revestimientos cerámicos y tuberías en equipos químicos, la limpieza debe realizarse después de detener el transporte del medio y enfriar el equipo a temperatura ambiente (para evitar daños por choque térmico causado por la limpieza a alta temperatura). Se puede utilizar una pistola de agua a alta presión (con una temperatura del agua de 20 a 40 °C y una presión de 1 a 2 MPa) para enjuagar las incrustaciones o las impurezas adheridas a la pared interior. Para las incrustaciones espesas, se puede utilizar un agente de limpieza ácido débil (como una solución de ácido cítrico al 5%) para remojar durante 1 a 2 horas antes de enjuagar. Se prohíben los agentes de limpieza corrosivos fuertes (como el ácido clorhídrico concentrado y el ácido nítrico concentrado) para evitar la corrosión de la superficie cerámica. (2) Instalación y montaje: control de tensión y precisión de ajuste Aunque las cerámicas de nitruro de silicio tienen una alta dureza, tienen una fragilidad relativamente alta (resistencia a la fractura de aproximadamente 7 a 8 MPa·m¹/², mucho menor que la del acero, que está por encima de 150 MPa·m¹/²). Una tensión inadecuada o una precisión de ajuste insuficiente durante la instalación y el montaje pueden provocar grietas o fracturas. Cabe señalar los siguientes puntos: Evite impactos rígidos: durante la instalación de componentes cerámicos, está prohibido golpear directamente con herramientas como martillos o llaves. Para la instalación auxiliar se deben utilizar herramientas blandas especiales (como martillos de goma y manguitos de cobre) o herramientas guía. Por ejemplo, al instalar pasadores de ubicación cerámicos, primero se debe aplicar una pequeña cantidad de grasa lubricante (como grasa de disulfuro de molibdeno) al orificio de instalación, luego empujar lentamente con un cabezal de presión especial (a una velocidad de alimentación de ≤ 5 mm/s), y la fuerza de empuje se debe controlar por debajo de 1/3 de la resistencia a la compresión de la cerámica (generalmente ≤ 200 MPa) para evitar que el pasador de ubicación se rompa debido a Extrusión excesiva. Holgura de ajuste de control: La holgura de ajuste entre los componentes cerámicos y los componentes metálicos debe diseñarse de acuerdo con el escenario de aplicación, generalmente utilizando un ajuste de transición o un ajuste de holgura pequeña (holgura de 0,005 a 0,01 mm). Se debe evitar el ajuste por interferencia: la interferencia hará que el componente cerámico quede sujeto a tensiones de compresión a largo plazo, lo que fácilmente provocará microfisuras. Por ejemplo, para el ajuste entre un cojinete cerámico y un eje, el ajuste de interferencia puede causar concentración de tensión debido a la expansión térmica durante el funcionamiento a alta velocidad, lo que lleva a la fractura del cojinete; Un espacio excesivo provocará una mayor vibración durante el funcionamiento, lo que afectará la precisión. Diseño de sujeción elástica: para componentes cerámicos que deben fijarse (como brocas de herramientas cerámicas y carcasas de sensores), se deben adoptar estructuras de sujeción elásticas en lugar de sujeción rígida. Por ejemplo, la conexión entre una broca de herramienta de cerámica y un portaherramientas puede utilizar un collar de resorte o un manguito de expansión elástico para la sujeción, utilizando la deformación de elementos elásticos para absorber la fuerza de sujeción y evitar que la broca de la herramienta se astille debido a una tensión local excesiva; La sujeción rígida con perno tradicional es propensa a causar grietas en la broca de la herramienta, acortando su vida útil. (3) Adaptación de las condiciones de trabajo: evitar exceder los límites de rendimiento Las cerámicas de nitruro de silicio tienen límites de rendimiento claros. Superar estos límites en las condiciones de trabajo provocará una rápida degradación o daño del rendimiento, requiriendo una adaptación razonable según los escenarios reales: Control de temperatura: La temperatura de servicio a largo plazo de las cerámicas de nitruro de silicio generalmente no supera los 1400 °C, y el límite de alta temperatura a corto plazo es de aproximadamente 1600 °C. El uso prolongado en entornos con temperaturas ultraaltas (por encima de 1600 °C) provocará crecimiento del grano y aflojamiento estructural, lo que provocará una disminución de la resistencia (la resistencia a la flexión puede disminuir en más de un 30 % después de mantenerse a 1600 °C durante 10 horas). Por lo tanto, en escenarios de temperaturas ultraaltas, como la metalurgia y la fabricación de vidrio, se deben utilizar recubrimientos de aislamiento térmico (como recubrimientos de circonio con un espesor de 50 a 100 μm) o sistemas de enfriamiento (como camisas enfriadas por agua) para que los componentes cerámicos controlen la temperatura de la superficie de la cerámica por debajo de 1200 °C. Protección contra la corrosión: El rango de resistencia a la corrosión de las cerámicas de nitruro de silicio debe identificarse claramente: es resistente a la mayoría de los ácidos inorgánicos, álcalis y soluciones salinas, excepto el ácido fluorhídrico (concentración ≥ 10%) y el ácido fosfórico concentrado (concentración ≥ 85%), pero puede sufrir corrosión oxidativa en medios fuertemente oxidantes (como una mezcla de ácido nítrico concentrado y peróxido de hidrógeno). Por lo tanto, en escenarios químicos, primero se debe confirmar la composición del medio. Si hay ácido fluorhídrico o medios fuertemente oxidantes, se deben utilizar en su lugar otros materiales resistentes a la corrosión (como politetrafluoroetileno y Hastelloy); si el medio es débilmente corrosivo (como 20% de ácido sulfúrico y 10% de hidróxido de sodio), se pueden rociar recubrimientos anticorrosivos (como recubrimientos de alúmina) sobre la superficie cerámica para mejorar aún más la protección. Evitación de cargas de impacto: las cerámicas de nitruro de silicio tienen poca resistencia al impacto (dureza al impacto de aproximadamente 2 a 3 kJ/m², mucho menor que la del acero, que está por encima de 50 kJ/m²), lo que las hace inadecuadas para escenarios con impacto severo (como trituradoras de minas y equipos de forja). Si deben usarse en escenarios con impacto (como placas de tamiz cerámico para cribas vibratorias), se debe agregar una capa amortiguadora (como caucho o elastómero de poliuretano con un espesor de 5 a 10 mm) entre el componente cerámico y el marco del equipo para absorber parte de la energía del impacto (que puede reducir la carga de impacto entre un 40% y un 60%) y evitar daños por fatiga a la cerámica debido al impacto de alta frecuencia. (4) Inspección periódica: monitorear el estado y manejarlo oportunamente Además de la limpieza diaria y la protección de la instalación, las inspecciones periódicas de mantenimiento de los componentes cerámicos de nitruro de silicio pueden ayudar a detectar problemas potenciales de manera oportuna y prevenir la expansión de fallas. La frecuencia de inspección, los métodos y los criterios de evaluación para componentes en diferentes escenarios de aplicación deben ajustarse de acuerdo con su uso específico: 1. Componentes giratorios mecánicos (cojinetes, ejes de émbolo, pasadores de localización) Se recomienda una inspección exhaustiva cada 3 meses. Antes de la inspección, el equipo debe apagarse y apagarse para garantizar que los componentes estén estacionarios. Durante la inspección visual, además de verificar si hay rayones y grietas en la superficie con una lupa de 10 a 20 aumentos, se debe usar un paño suave y limpio para limpiar la superficie y verificar si hay restos de desgaste metálico; si hay desechos presentes, puede indicar desgaste de los componentes metálicos correspondientes, que también deben inspeccionarse. Para sellar componentes como, por ejemplo, ejes de émbolo, se debe prestar especial atención a comprobar si hay abolladuras en la superficie de sellado; una profundidad de abolladura superior a 0,05 mm afectará el rendimiento del sellado. En las pruebas de rendimiento, el detector de vibraciones debe fijarse estrechamente a la superficie del componente (por ejemplo, el aro exterior del rodamiento) y los valores de vibración deben registrarse a diferentes velocidades (desde velocidad baja hasta velocidad nominal, a intervalos de 500 rpm). Si el valor de vibración aumenta repentinamente a una determinada velocidad (por ejemplo, de 0,08 mm/s a 0,25 mm/s), puede indicar un espacio de montaje excesivo o una falla de la grasa lubricante, lo que requiere desmontaje e inspección. La medición de la temperatura debe realizarse con un termómetro de contacto; Después de que el componente haya estado funcionando durante 1 hora, mida la temperatura de su superficie. Si el aumento de temperatura excede los 30 °C (por ejemplo, la temperatura del componente excede los 55 °C cuando la temperatura ambiente es de 25 °C), verifique si hay lubricación insuficiente (volumen de grasa inferior a 1/3 del espacio interno del rodamiento) o si hay objetos extraños atascados. Si la profundidad de un rayado excede los 0,1 mm o el valor de vibración excede continuamente los 0,2 mm/s, el componente debe reemplazarse rápidamente incluso si aún está operativo; el uso continuo puede hacer que el rayado se expanda, lo que provocará la fractura del componente y daños posteriores a otras piezas del equipo (p. ej., los cojinetes cerámicos fracturados pueden causar desgaste del husillo, aumentando los costos de reparación varias veces). 2. Componentes de equipos químicos (revestimientos, tuberías, válvulas) Las inspecciones deben realizarse cada 6 meses. Antes de la inspección, drene el medio del equipo y purgue las tuberías con nitrógeno para evitar que el medio residual corroa las herramientas de inspección. Para probar el espesor de la pared, utilice un medidor de espesor ultrasónico para medir en múltiples puntos del componente (5 puntos de medición por metro cuadrado, incluidas áreas que se desgastan fácilmente, como juntas y dobleces), y tome el valor promedio como el espesor de la pared actual. Si la pérdida por desgaste en cualquier punto de medición excede el 10% del espesor original (por ejemplo, el espesor actual es inferior a 9 mm para un espesor original de 10 mm), el componente debe reemplazarse con anticipación, ya que el área desgastada se convertirá en un punto de concentración de tensión y puede romperse bajo presión. La inspección del sello en las juntas implica dos pasos: primero, inspeccionar visualmente la junta para detectar deformaciones o envejecimiento (por ejemplo, grietas o endurecimiento de las juntas de caucho fluorado), luego aplicar agua jabonosa (concentración del 5 %) al área sellada e inyectar aire comprimido a 0,2 MPa. Observe la formación de burbujas; si no hay burbujas durante 1 minuto, indica un sello calificado. Si hay burbujas, desmonte la estructura del sello, reemplace la junta (la compresión de la junta debe controlarse entre un 30 % y un 50 %; una compresión excesiva provocará la falla de la junta) y revise la junta cerámica para detectar marcas de impacto, ya que las juntas deformadas provocarán un sellado deficiente. 3. Componentes de dispositivos médicos (bolas de rodamiento para taladro dental, agujas quirúrgicas, guías) Inspeccione inmediatamente después de cada uso y realice una verificación exhaustiva al final de cada jornada laboral. Al inspeccionar las bolas de rodamiento del taladro dental, haga funcionar el taladro dental a velocidad media sin carga y escuche si funciona uniformemente; el ruido anormal puede indicar desgaste o desalineación de las bolas de rodamiento. Limpie el área del rodamiento con un hisopo de algodón esterilizado para verificar si hay restos de cerámica, lo que indica daños en las bolas del rodamiento. En el caso de las agujas quirúrgicas, inspeccione la punta bajo una luz intensa en busca de rebabas (que impedirán un corte suave del tejido) y verifique que el cuerpo de la aguja no esté doblado; cualquier doblez que exceda los 5° debe desecharse. Mantenga un registro de uso para registrar la información del paciente, el tiempo de esterilización y la cantidad de usos de cada componente. Se recomienda reemplazar las bolas de rodamiento de cerámica para taladros dentales después de 50 usos; incluso si no hay daños visibles, el funcionamiento prolongado provocará microfisuras internas (invisibles a simple vista), que pueden provocar fragmentación durante el funcionamiento a alta velocidad y provocar accidentes médicos. Después de cada uso, las guías quirúrgicas deben escanearse con TC para comprobar si hay grietas internas (a diferencia de las guías metálicas, que pueden inspeccionarse con rayos X, las cerámicas requieren TC debido a su alta penetración de rayos X). Sólo las guías que se haya confirmado que no presentan daños internos deben esterilizarse para uso futuro. V. ¿Qué ventajas prácticas tiene la cerámica de nitruro de silicio en comparación con materiales similares? En la selección de materiales industriales, las cerámicas de nitruro de silicio a menudo compiten con las cerámicas de alúmina, las cerámicas de carburo de silicio y el acero inoxidable. La siguiente tabla proporciona una comparación intuitiva de su rendimiento, costo, vida útil y escenarios de aplicación típicos para facilitar una evaluación rápida de la idoneidad: Dimensión de comparación Cerámica de nitruro de silicio Cerámica de alúmina Cerámica de carburo de silicio Acero inoxidable (304) Rendimiento central Dureza: 1500–2000 HV; Resistencia al choque térmico: 600–800°C; Dureza a la fractura: 7–8 MPa·m¹/²; Excelente aislamiento Dureza: 1200–1500 HV; Resistencia al choque térmico: 300–400°C; Dureza a la fractura: 3–4 MPa·m¹/²; Buen aislamiento Dureza: 2200–2800 HV; Resistencia al choque térmico: 400–500°C; Dureza a la fractura: 5–6 MPa·m¹/²; Excelente conductividad térmica (120–200 W/m·K) Dureza: 200–300 HV; Resistencia al choque térmico: 200–300°C; Tenacidad a la fractura: >150 MPa·m¹/²; Conductividad térmica moderada (16 W/m·K) Resistencia a la corrosión Resistente a la mayoría de ácidos/álcalis; Corroído sólo por ácido fluorhídrico. Resistente a la mayoría de ácidos/álcalis; Corroído en álcalis fuertes Excelente resistencia a los ácidos; Corroído en álcalis fuertes Resistente a la corrosión débil; Oxidado en ácidos/álcalis fuertes Precio unitario de referencia Rodamiento de bolas (φ10 mm): 25 CNY/pieza Bola de rodamiento (φ10mm): 15 CNY/pieza Rodamiento de bolas (φ10 mm): 80 CNY/pieza Bola de rodamiento (φ10mm): 3 CNY/pieza Vida útil en escenarios típicos Rodillo de máquina de hilar: 2 años; Revestimiento del gasificador: 5 años Rodillo de máquina de hilar: 6 meses; Revestimiento de colada continua: 3 meses Pieza de equipo abrasivo: 1 año; Tubería ácida: 6 meses Rodillo de máquina de hilar: 1 mes; Revestimiento del gasificador: 1 año Tolerancia de montaje Error de espacio de montaje ≤0,02 mm; Buena resistencia al impacto Error de espacio de montaje ≤0,01 mm; Propenso a agrietarse Error de espacio de montaje ≤0,01 mm; Alta fragilidad Error de espacio de montaje ≤0,05 mm; Fácil de mecanizar Escenarios adecuados Piezas mecánicas de precisión, aislamiento de alta temperatura, entornos de corrosión química. Piezas de desgaste de carga media-baja, escenarios de aislamiento a temperatura ambiente Equipos abrasivos de alto desgaste, piezas de alta conductividad térmica. Escenarios de bajo coste a temperatura ambiente, piezas estructurales no corrosivas Escenarios inadecuados Impacto severo, ambientes con ácido fluorhídrico. Vibración de alta frecuencia y alta temperatura, entornos alcalinos fuertes Ambientes alcalinos fuertes, escenarios de aislamiento de alta temperatura Entornos de alta temperatura, alto desgaste y fuerte corrosión. La tabla muestra claramente que las cerámicas de nitruro de silicio tienen ventajas en cuanto a rendimiento integral, vida útil y versatilidad de aplicación, lo que las hace particularmente adecuadas para escenarios que requieren resistencia combinada a la corrosión, resistencia al desgaste y resistencia al choque térmico. Elija acero inoxidable para una extrema sensibilidad a los costos, cerámicas de carburo de silicio para necesidades de alta conductividad térmica y cerámicas de alúmina para una resistencia básica al desgaste a bajo costo. (1) frente a cerámica de alúmina: mejor rendimiento integral, mayor rentabilidad a largo plazo Las cerámicas de alúmina son entre un 30 % y un 40 % más baratas que las cerámicas de nitruro de silicio, pero su coste de uso a largo plazo es mayor. Tomemos como ejemplo los rodillos de las máquinas de hilar en la industria textil: Rodillos cerámicos de alúmina (1200 HV): propensos a la acumulación de cera de algodón y requieren reemplazo cada 6 meses. Cada sustitución provoca 4 horas de inactividad (que afectan a 800 kg de producción), con un coste de mantenimiento anual de 12.000 CNY. Rodillos cerámicos de nitruro de silicio (1800 HV): Resistentes a la acumulación de cera de algodón y requieren reemplazo cada 2 años. El costo de mantenimiento anual es de 5000 CNY, un ahorro del 58 %. La diferencia en la resistencia al choque térmico es más pronunciada en los equipos de fundición continua metalúrgica: los revestimientos cerámicos de alúmina se agrietan cada 3 meses debido a las diferencias de temperatura y necesitan ser reemplazados, mientras que los revestimientos cerámicos de nitruro de silicio se reemplazan anualmente, lo que reduce el tiempo de inactividad del equipo en un 75 % y aumenta la capacidad de producción anual en un 10 %. (2) frente a cerámicas de carburo de silicio: mayor aplicabilidad, menos limitaciones Las cerámicas de carburo de silicio tienen mayor dureza y conductividad térmica, pero están limitadas por una resistencia a la corrosión y un aislamiento deficientes. Tomemos como ejemplo las tuberías de transporte de soluciones ácidas en la industria química: Tuberías cerámicas de carburo de silicio: Corroidas en solución de hidróxido de sodio al 20% después de 6 meses, requiriendo reemplazo. Tuberías cerámicas de nitruro de silicio: Sin corrosión después de 5 años en las mismas condiciones, con una vida útil 10 veces mayor. En soportes de aislamiento de hornos eléctricos de alta temperatura, las cerámicas de carburo de silicio se convierten en semiconductores a 1200°C (resistividad de volumen: 10⁴ Ω·cm), lo que genera una tasa de falla por cortocircuito del 8%. Por el contrario, las cerámicas de nitruro de silicio mantienen una resistividad volumétrica de 10¹² Ω·cm, con una tasa de fallo por cortocircuito de sólo el 0,5%, lo que las hace irremplazables. (3) frente al acero inoxidable: resistencia superior a la corrosión y al desgaste, menos mantenimiento El acero inoxidable es económico pero requiere un mantenimiento frecuente. Tomemos como ejemplo los revestimientos de gasificadores en la industria química del carbón: Revestimientos de acero inoxidable 304: corroídos por H₂S a 1300 °C después de 1 año, lo que requiere reemplazo con costos de mantenimiento de 5 millones de CNY por unidad. Revestimientos cerámicos de nitruro de silicio: con revestimiento antipermeación, la vida útil se extiende a 5 años, con costos de mantenimiento de 1,2 millones de CNY, un ahorro del 76 %. En los dispositivos médicos, las bolas de acero inoxidable para taladros dentales liberan 0,05 mg de iones de níquel por uso, lo que provoca alergias en entre el 10% y el 15% de los pacientes. Las bolas de rodamiento cerámico de nitruro de silicio no liberan iones (tasa de alergia VI. ¿Cómo responder preguntas comunes sobre las cerámicas de nitruro de silicio? En aplicaciones prácticas, los usuarios suelen tener preguntas sobre la selección de materiales, el costo y la viabilidad de reemplazo. Además de las respuestas básicas, se proporcionan consejos complementarios para escenarios especiales para respaldar la toma de decisiones informada: (1) ¿Qué escenarios no son adecuados para las cerámicas de nitruro de silicio? ¿Qué limitaciones ocultas deberían tenerse en cuenta? Además de los escenarios de impacto severo, corrosión por ácido fluorhídrico y prioridad de costos, se deben evitar dos escenarios especiales: Vibración de alta frecuencia a largo plazo (por ejemplo, placas de criba vibratoria en minas): si bien las cerámicas de nitruro de silicio tienen mejor resistencia al impacto que otras cerámicas, la vibración de alta frecuencia (>50 Hz) provoca la propagación de microfisuras internas, lo que provoca fracturas después de 3 meses de uso. Los materiales compuestos de caucho (p. ej., placas de acero recubiertas de caucho) son más adecuados, con una vida útil de más de 1 año. Inducción electromagnética de precisión (p. ej., tubos de medición de caudalímetros electromagnéticos): las cerámicas de nitruro de silicio son aislantes, pero las impurezas de hierro (>0,1% en algunos lotes) interfieren con las señales electromagnéticas, provocando errores de medición >5%. Se deben utilizar cerámicas de alúmina de alta pureza (impureza de hierro Además, en escenarios de baja temperatura ( (2) ¿Sigue siendo costosa la cerámica de nitruro de silicio? ¿Cómo controlar los costos de las aplicaciones a pequeña escala? Si bien las cerámicas de nitruro de silicio tienen un precio unitario más alto que los materiales tradicionales, los usuarios a pequeña escala (por ejemplo, pequeñas fábricas, laboratorios, clínicas) pueden controlar los costos mediante los siguientes métodos: Elija piezas estándar en lugar de piezas personalizadas: las piezas cerámicas personalizadas con formas especiales (p. ej., engranajes no estándar) requieren costos de molde de aproximadamente 10 000 CNY, mientras que las piezas estándar (p. ej., rodamientos estándar, pasadores de ubicación) no requieren tarifas de molde y son entre un 20 % y un 30 % más baratas (p. ej., los rodamientos cerámicos estándar cuestan un 25 % menos que los rodamientos personalizados). Compra al por mayor para compartir los costos de envío: las cerámicas de nitruro de silicio son producidas principalmente por fabricantes especializados. Las compras a pequeña escala pueden tener costos de envío que representan el 10% (por ejemplo, 50 CNY por 10 rodamientos cerámicos). La compra conjunta a granel con empresas cercanas (por ejemplo, 100 rodamientos) reduce los costos de envío a ~5 CNY por unidad, un ahorro del 90 %. Recicle y reutilice piezas viejas: los componentes cerámicos mecánicos (p. ej., anillos exteriores de rodamientos, pasadores de ubicación) con áreas funcionales intactas (p. ej., pistas de rodadura de rodamientos, superficies de contacto de pasadores de ubicación) pueden ser reparados por fabricantes profesionales (p. ej., repulido, revestimiento). Los costos de reparación son aproximadamente el 40 % de los de las piezas nuevas (por ejemplo, 10 CNY por un rodamiento cerámico reparado frente a 25 CNY por uno nuevo), lo que lo hace adecuado para uso cíclico a pequeña escala. Por ejemplo, una pequeña clínica dental que utiliza 2 fresas de cerámica al mes puede reducir los costos de adquisición anuales a ~1200 CNY comprando piezas estándar y uniéndose a 3 clínicas para compras al por mayor (ahorrando ~800 CNY frente a compras personalizadas individuales). Además, las bolas viejas de los cojinetes de perforación se pueden reciclar para repararlas y reducir aún más los costos. (3) ¿Se pueden reemplazar directamente los componentes metálicos de los equipos existentes con componentes cerámicos de nitruro de silicio? ¿Qué adaptaciones se necesitan? Además de verificar la compatibilidad del tipo y tamaño de los componentes, se requieren tres adaptaciones clave para garantizar el funcionamiento normal del equipo después del reemplazo: Adaptación de la carga: Los componentes cerámicos tienen menor densidad que el metal (nitruro de silicio: 3,2 g/cm³; acero inoxidable: 7,9 g/cm³). El peso reducido después del reemplazo requiere reequilibrio para equipos que involucran equilibrio dinámico (por ejemplo, husillos, impulsores). Por ejemplo, reemplazar los rodamientos de acero inoxidable por rodamientos cerámicos requiere aumentar la precisión del equilibrio del husillo de G6.3 a G2.5 para evitar una mayor vibración. Adaptación de la lubricación: Las grasas de aceite mineral para componentes metálicos pueden fallar en cerámica debido a una mala adherencia. Se deben utilizar grasas específicas para cerámica (por ejemplo, grasas a base de PTFE), con el volumen de llenado ajustado (la mitad del espacio interno para rodamientos cerámicos frente a 1/3 para rodamientos metálicos) para evitar una lubricación insuficiente o una resistencia excesiva. Adaptación del material de acoplamiento: cuando los componentes cerámicos se acoplan con metal (p. ej., ejes de émbolo cerámico con cilindros metálicos), el metal debe tener una dureza menor ( Por ejemplo, reemplazar un pasador de ubicación de acero en una máquina herramienta por uno de cerámica requiere ajustar la holgura del accesorio a 0,01 mm, cambiar el accesorio metálico correspondiente de acero 45# (HV200) a latón (HV100) y usar grasa específica para cerámica. Esto mejora la precisión de posicionamiento de ±0,002 mm a ±0,001 mm y extiende la vida útil de 6 meses a 3 años. (4) ¿Cómo evaluar la calidad de los productos cerámicos de nitruro de silicio? Combine pruebas profesionales con métodos simples para lograr confiabilidad Además de una inspección visual y pruebas sencillas, una evaluación de calidad integral requiere informes de pruebas profesionales y pruebas prácticas: Concéntrese en dos indicadores clave en los informes de pruebas profesionales: densidad de volumen (productos calificados: ≥3,1 g/cm³; Agregue una "prueba de resistencia a la temperatura" para una evaluación sencilla: coloque las muestras en un horno de mufla, caliéntelas desde temperatura ambiente hasta 1000 °C (velocidad de calentamiento de 5 °C/min), manténgalas durante 1 hora y enfríe de forma natural. La ausencia de grietas indica una resistencia calificada al choque térmico (las grietas indican defectos de sinterización y posibles fracturas por alta temperatura). Verificar mediante pruebas prácticas: comprar pequeñas cantidades (por ejemplo, 10 rodamientos cerámicos) y probar durante 1 mes en el equipo. Registre la pérdida por desgaste ( Evite los "tres productos sin" (sin informes de pruebas, sin fabricantes, sin garantía), que pueden tener una sinterización insuficiente (densidad de volumen: 2,8 g/cm³) o altas impurezas (hierro >0,5%). Su vida útil es solo 1/3 de la de los productos calificados, lo que aumenta los costos de mantenimiento.