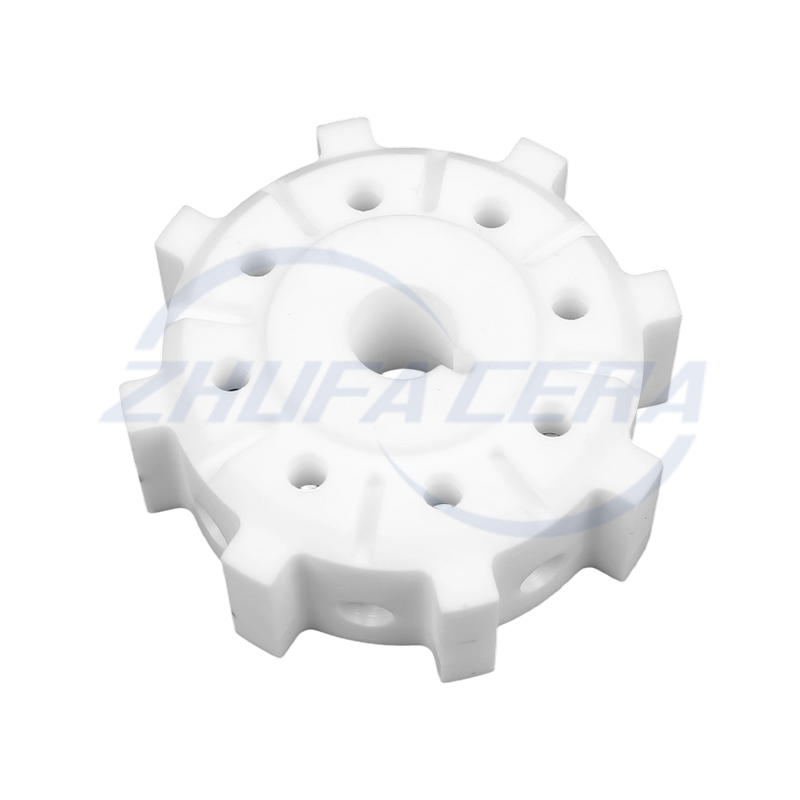

1. Primero, comprenda las propiedades centrales: ¿Por qué las cerámicas de circonio pueden adaptarse a múltiples escenarios?

para usar cerámica de circonio con precisión, primero es necesario comprender profundamente los principios científicos y el desempeño práctico de sus propiedades principales. La combinación de estas propiedades les permite romper las limitaciones de los materiales tradicionales y adaptarse a diversos escenarios.

En términos de estabilidad química, la energía de enlace entre los iones de circonio y los iones de oxígeno en la estructura atómica del circonio (ZrO₂) es tan alta como 7,8 eV, muy superior a la de los enlaces metálicos (por ejemplo, la energía de enlace del hierro es de aproximadamente 4,3 eV), lo que le permite resistir la corrosión de la mayoría de los medios corrosivos. Los datos de las pruebas de laboratorio muestran que cuando una muestra de cerámica de circonio se sumerge en una solución de ácido clorhídrico con una concentración del 10% durante 30 días consecutivos, la pérdida de peso es de sólo 0,008 gramos, sin marcas evidentes de corrosión en la superficie. Incluso cuando se sumerge en una solución de ácido fluorhídrico con una concentración del 5 % a temperatura ambiente durante 72 horas, la profundidad de la corrosión de la superficie es de solo 0,003 mm, mucho menor que el umbral de resistencia a la corrosión (0,01 mm) para componentes industriales. Por lo tanto, es especialmente adecuado para escenarios como revestimientos de calderas de reacción química y contenedores resistentes a la corrosión en laboratorios.

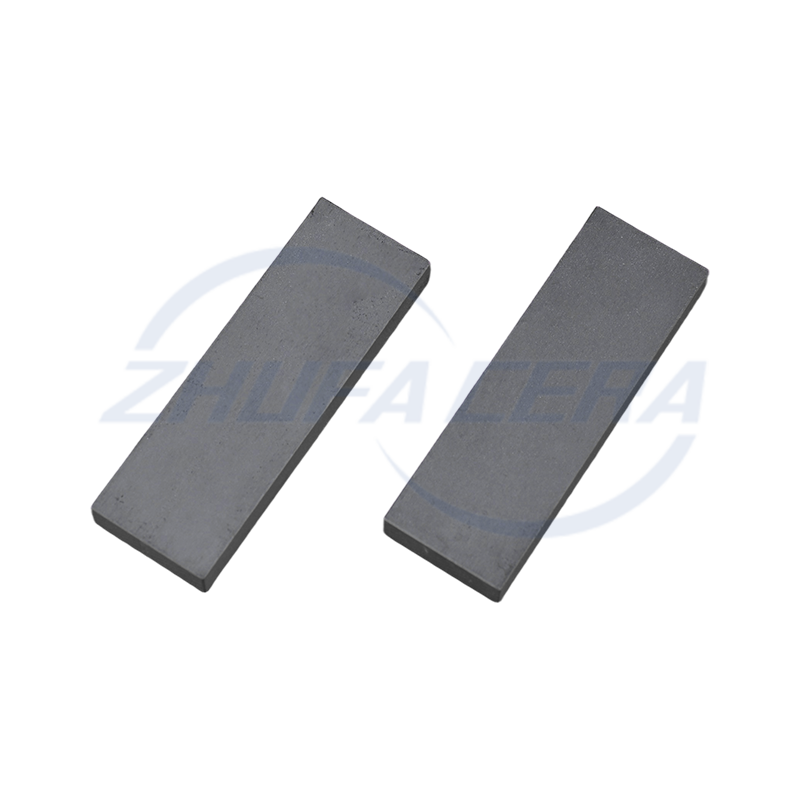

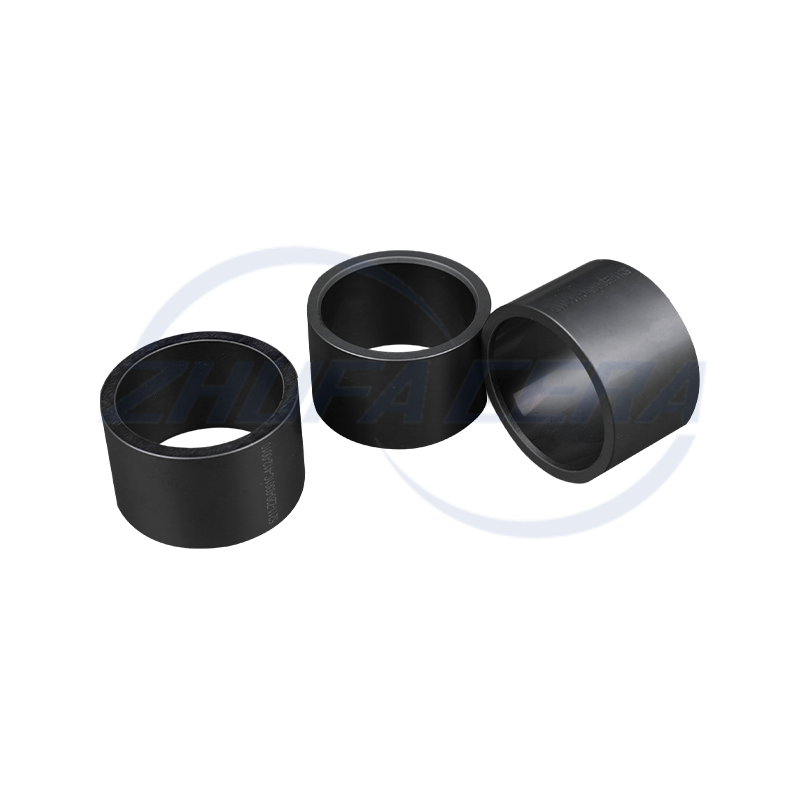

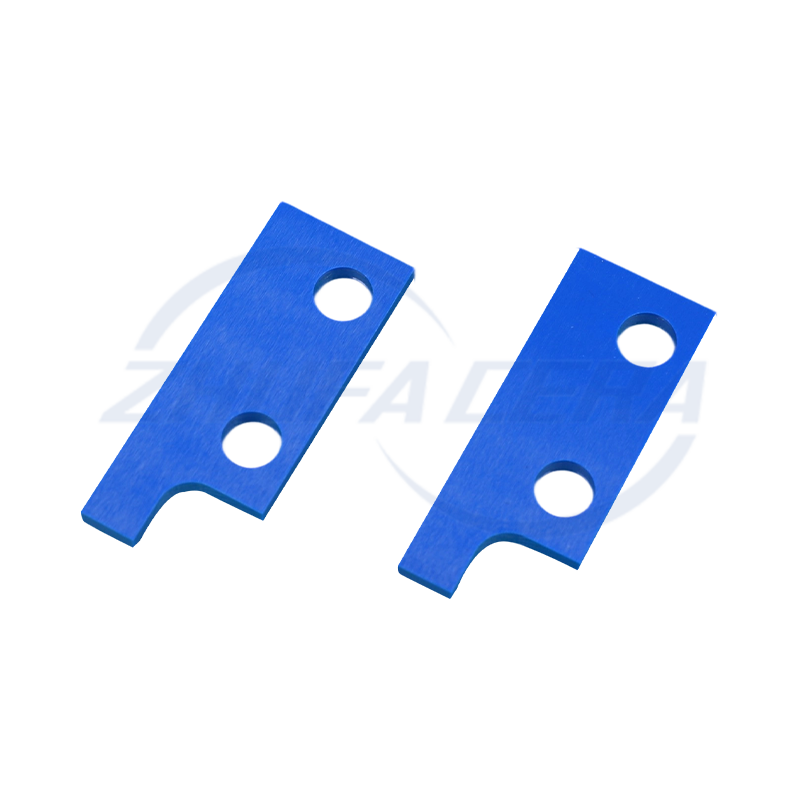

La ventaja en las propiedades mecánicas proviene del mecanismo de "endurecimiento por transformación de fase": la circona pura se encuentra en la fase monoclínica a temperatura ambiente. Después de agregar estabilizadores como el óxido de itrio (Y₂O₃), se puede formar una estructura de fase tetragonal estable a temperatura ambiente. Cuando el material es impactado por fuerzas externas, la fase tetragonal se transforma rápidamente en la fase monoclínica, acompañada de una expansión de volumen del 3% al 5%. Esta transformación de fase puede absorber una gran cantidad de energía y evitar la propagación de grietas. Las pruebas han demostrado que las cerámicas de circonio estabilizadas con itria tienen una resistencia a la flexión de 1200-1500 MPa, 2-3 veces mayor que la de las cerámicas de alúmina ordinarias (400-600 MPa). En las pruebas de resistencia al desgaste, en comparación con el acero inoxidable (grado 304) bajo una carga de 50 N y una velocidad de rotación de 300 r/min, la tasa de desgaste de la cerámica de circonio es solo 1/20 de la del acero inoxidable, con un rendimiento excelente en componentes que se desgastan fácilmente, como rodamientos y sellos mecánicos. Al mismo tiempo, la tenacidad a la fractura alcanza los 15 MPa·m^(1/2), superando el inconveniente de que las cerámicas tradicionales son "duras pero quebradizas".

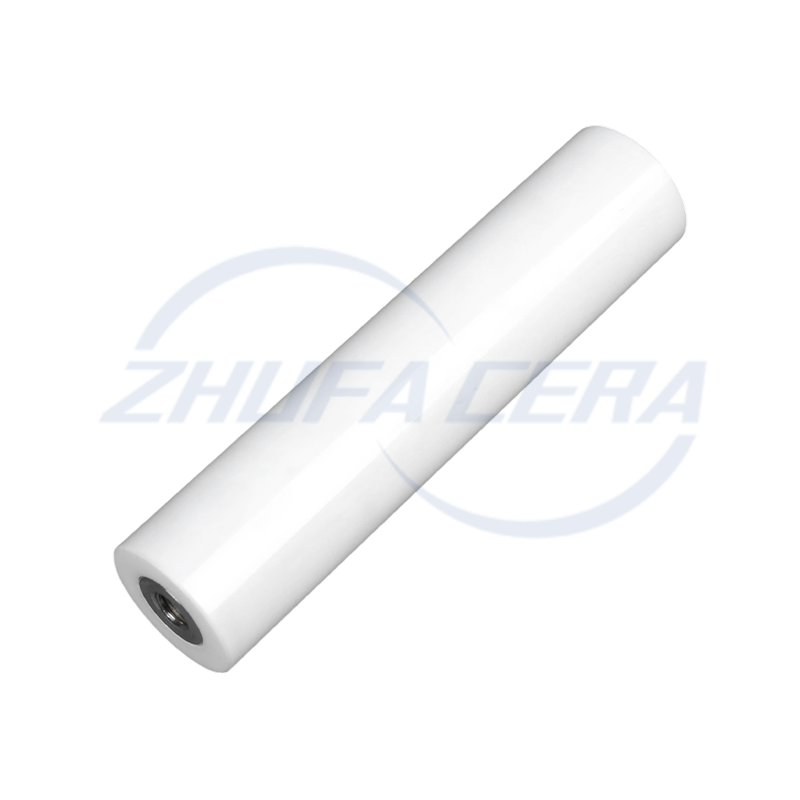

La resistencia a altas temperaturas es otra "competitividad central" de la cerámica de circonio: su punto de fusión llega a 2715 ℃, superando con creces el de los materiales metálicos (el punto de fusión del acero inoxidable es de aproximadamente 1450 ℃). A altas temperaturas de 1600 ℃, la estructura cristalina permanece estable sin ablandarse ni deformarse. El coeficiente de expansión térmica es aproximadamente 10×10⁻⁶/℃, sólo 1/8 del del acero inoxidable (18×10⁻⁶/℃). Esto significa que en escenarios con cambios de temperatura severos, como el proceso en el que un motor de avión comienza a funcionar a plena carga (cambio de temperatura de hasta 1200 ℃/hora), los componentes cerámicos de circonio pueden evitar eficazmente la tensión interna causada por la expansión y contracción térmica, reduciendo el riesgo de grietas. Una prueba de carga continua a alta temperatura de 2000 horas (1200 ℃, 50 MPa) muestra que la deformación es de solo 1,2 μm, mucho menor que el umbral de deformación (5 μm) de los componentes industriales, lo que lo hace adecuado para escenarios como revestimientos de hornos de alta temperatura y revestimientos de barrera térmica de motores aeronáuticos.

En el campo de la biocompatibilidad, la energía superficial de las cerámicas de circonio puede formar una buena interfaz con proteínas y células en el fluido del tejido humano sin causar rechazo inmunológico. Las pruebas de citotoxicidad (método MTT) indican que la tasa de impacto de su extracto en la tasa de supervivencia de los osteoblastos es sólo del 1,2%, muy por debajo del estándar del material médico (≤5%). En experimentos de implantación con animales, después de implantar implantes cerámicos de circonio en los fémures de conejos, la tasa de unión ósea alcanzó el 98,5 % en 6 meses, sin reacciones adversas como inflamación o infección. Su rendimiento es superior al de los metales médicos tradicionales, como las aleaciones de oro y titanio, lo que lo convierte en un material ideal para dispositivos médicos implantables, como implantes dentales y cabezas femorales de articulaciones artificiales. Es la sinergia de estas propiedades la que le permite abarcar múltiples campos como la industria, la medicina y los laboratorios, convirtiéndose en un material "versátil".

2. La selección basada en escenarios es importante: ¿Cómo elegir la cerámica de circonio adecuada según las necesidades?

Las diferencias de rendimiento de cerámica de circonio están determinados por la composición del estabilizador, la forma del producto y el proceso de tratamiento de la superficie. Es necesario seleccionarlos con precisión de acuerdo con las necesidades centrales de escenarios específicos para aprovechar al máximo sus ventajas de rendimiento y evitar "selección incorrecta y uso indebido".

Tabla 1: Comparación de parámetros clave entre cerámicas de circonio y materiales tradicionales (como referencia de reemplazo)

| Tipo de material | Coeficiente de expansión térmica (10⁻⁶/℃) | Resistencia a la flexión (MPa) | Tasa de desgaste (mm/h) | Escenarios aplicables | Consideraciones clave para el reemplazo |

| Cerámica de circonio estabilizada con itria | 10 | 1200-1500 | 0.001 | Rodamientos, Herramientas De Corte, Implantes Médicos | Se requiere compensación de dimensiones; se evita la soldadura; lubricantes especiales utilizados |

| Acero inoxidable (304) | 18 | 520 | 0.02 | Piezas estructurales ordinarias, tuberías | Espacio libre de ajuste ajustado para grandes diferencias de temperatura; Se evita la corrosión electroquímica. |

| Cerámica de alúmina | 8.5 | 400-600 | 0.005 | Válvulas de baja presión, soportes ordinarios | La carga se puede aumentar, pero el límite de capacidad de carga del equipo debe evaluarse simultáneamente |

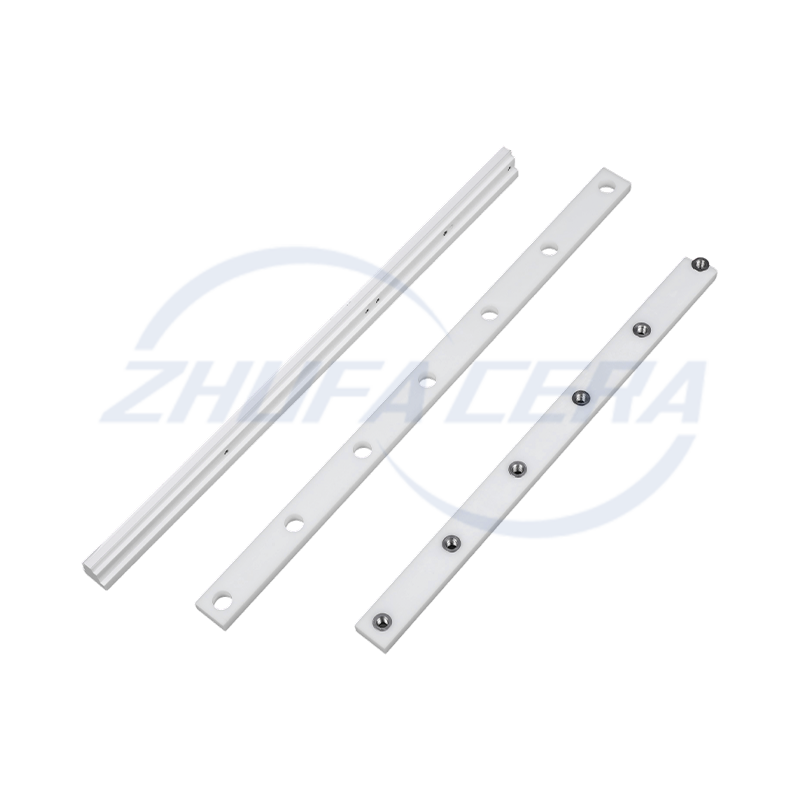

2.1 Reemplazo de Componentes Metálicos: Compensación de Dimensiones y Adaptación de Conexión

Combinado con las diferencias de parámetros en la Tabla 1, el coeficiente de expansión térmica entre las cerámicas de circonio y los metales difiere significativamente (10×10⁻⁶/℃ para circonio, 18×10⁻⁶/℃ para acero inoxidable). La compensación de dimensiones debe calcularse con precisión en función del rango de temperatura de funcionamiento. Tomando como ejemplo el reemplazo de un casquillo metálico, si el rango de temperatura de funcionamiento del equipo es de -20 ℃ a 80 ℃ y el diámetro interior del casquillo metálico es de 50 mm, el diámetro interior se expandirá a 50,072 mm a 80 ℃ (cantidad de expansión = 50 mm × 18 × 10⁻⁶/℃ × (80 ℃ - 20 ℃) = 0,054 mm, más la dimensión a temperatura ambiente (20 ℃), el diámetro interior total es 50,054 mm). La cantidad de expansión del casquillo de circonio a 80 ℃ es 50 mm × 10 × 10⁻⁶/℃ × 60 ℃ = 0,03 mm. Por lo tanto, el diámetro interior a temperatura ambiente (20 ℃) debe diseñarse como 50,024 mm (50,054 mm - 0,03 mm). Teniendo en cuenta los errores de procesamiento, el diámetro interior final está diseñado para ser de 50,02 a 50,03 mm, lo que garantiza que la holgura de ajuste entre el casquillo y el eje permanezca entre 0,01 y 0,02 mm dentro del rango de temperatura de funcionamiento para evitar atascos debido a un apriete excesivo o una precisión reducida debido a una holgura excesiva.

La adaptación de la conexión debe diseñarse de acuerdo con las características de la cerámica: las soldaduras y las conexiones roscadas comúnmente utilizadas para componentes metálicos pueden causar fácilmente grietas en la cerámica, por lo que se debe adoptar un esquema de "conexión de transición metálica". Tomando como ejemplo la conexión entre una brida cerámica y un tubo metálico, se instalan anillos de transición de acero inoxidable de 5 mm de espesor en ambos extremos de la brida cerámica (el material del anillo de transición debe ser consistente con el del tubo metálico para evitar la corrosión electroquímica). Se aplica adhesivo cerámico resistente a altas temperaturas (resistencia a la temperatura ≥200 ℃, resistencia al corte ≥5 MPa) entre el anillo de transición y la brida cerámica, seguido de un curado durante 24 horas. El tubo metálico y el anillo de transición están conectados mediante soldadura. Durante la soldadura, la brida de cerámica debe envolverse con una toalla húmeda para evitar que la cerámica se agriete debido a la transferencia de la alta temperatura de soldadura (≥800 ℃). Al conectar el anillo de transición y la brida de cerámica con pernos, se deben usar pernos de acero inoxidable grado 8.8 y la fuerza de preapriete se debe controlar a 20-30 N·m (se puede usar una llave dinamométrica para ajustar el torque). Se debe instalar una arandela elástica (por ejemplo, una arandela de poliuretano con un espesor de 2 mm) entre el perno y la brida cerámica para amortiguar la fuerza de preapriete y evitar la rotura de la cerámica.

2.2 Reemplazo de componentes cerámicos comunes: adaptación del rendimiento y ajuste de carga

Como puede verse en la Tabla 1, existen diferencias significativas en la resistencia a la flexión y la tasa de desgaste entre las cerámicas de alúmina ordinarias y las cerámicas de circonio. Durante el reemplazo, los parámetros deben ajustarse de acuerdo con la estructura general del equipo para evitar que otros componentes se conviertan en puntos débiles debido al exceso de rendimiento local. Tomando como ejemplo el reemplazo de un soporte de cerámica de alúmina, el soporte de alúmina original tiene una resistencia a la flexión de 400 MPa y una carga nominal de 50 kg. Después de sustituirlo por un bracket de circonio con una resistencia a la flexión de 1200 MPa, la carga teórica se puede aumentar a 150 kg (la carga es proporcional a la resistencia a la flexión). Sin embargo, primero se debe evaluar la capacidad de carga de otros componentes del equipo: si la capacidad de carga máxima de la viga soportada por el soporte es de 120 kg, la carga real del soporte de circonio debe ajustarse a 120 kg para evitar que la viga se convierta en un punto débil. Se puede utilizar una "prueba de carga" para la verificación: aumente gradualmente la carga a 120 kg, mantenga la presión durante 30 minutos y observe si el soporte y la viga están deformados (medido con un indicador de cuadrante, se califica una deformación ≤0,01 mm). Si la deformación de la viga excede el límite permitido, la viga debe reforzarse simultáneamente.

El ajuste del ciclo de mantenimiento debe basarse en las condiciones de desgaste reales: los cojinetes cerámicos de alúmina originales tienen poca resistencia al desgaste (índice de desgaste 0,005 mm/h) y requieren lubricación cada 100 horas. Los rodamientos cerámicos de circonio tienen una resistencia al desgaste mejorada (tasa de desgaste de 0,001 mm/h), por lo que el ciclo de mantenimiento teórico se puede ampliar a 500 horas. Sin embargo, en el uso real, se debe considerar el impacto de las condiciones de trabajo: si la concentración de polvo en el entorno operativo del equipo es ≥0,1 mg/m³, el ciclo de lubricación debe acortarse a 200 horas para evitar que el polvo se mezcle con el lubricante y acelere el desgaste. El ciclo óptimo se puede determinar mediante la "detección de desgaste": desmontar el rodamiento cada 100 horas de uso, medir el diámetro de los elementos rodantes con un micrómetro. Si la cantidad de desgaste es ≤0,002 mm, el ciclo se puede extender más; si la cantidad de desgaste es ≥0,005 mm, se debe acortar el ciclo y se deben inspeccionar las medidas a prueba de polvo. Además, el método de lubricación debe ajustarse después del reemplazo: los rodamientos de circonio tienen requisitos más altos de compatibilidad de lubricantes, por lo que se deben suspender los lubricantes que contienen azufre comúnmente utilizados para rodamientos metálicos y en su lugar se deben usar lubricantes especiales a base de polialfaolefina (PAO). La dosis de lubricante para cada equipo debe controlarse entre 5 y 10 ml (ajustada según el tamaño del rodamiento) para evitar un aumento de temperatura debido a una dosis excesiva.

3. Consejos de mantenimiento diario: ¿Cómo prolongar la vida útil de los productos cerámicos de circonio?

Los productos cerámicos de circonio en diferentes escenarios requieren un mantenimiento específico para maximizar su vida útil y reducir pérdidas innecesarias.

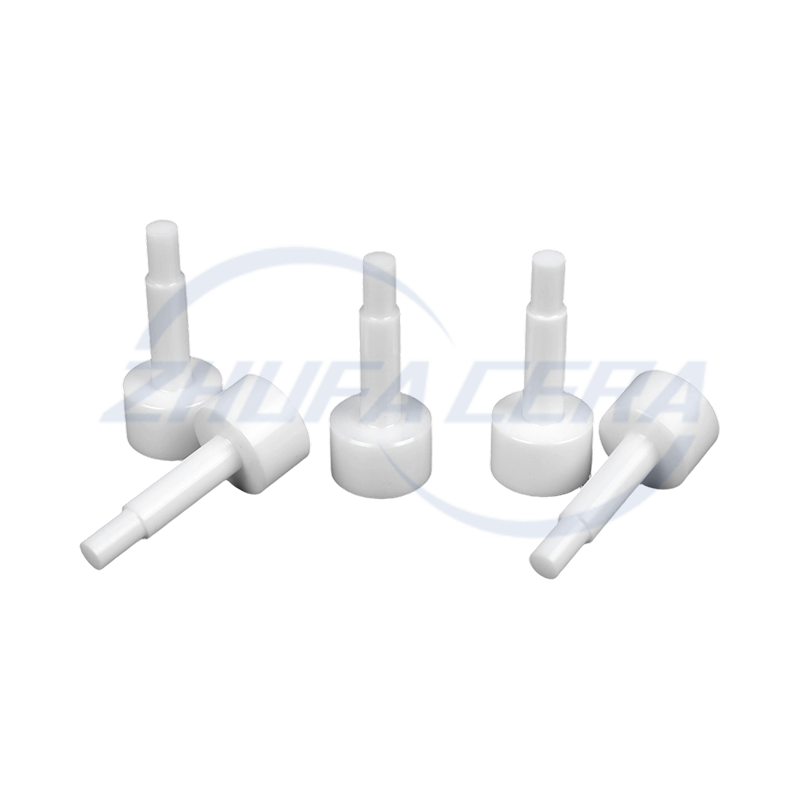

3.1 Escenarios industriales (cojinetes, sellos): enfoque en lubricación y protección contra el polvo

Los cojinetes y sellos cerámicos de circonio son componentes centrales en el funcionamiento mecánico. Su mantenimiento de lubricación debe seguir el principio de "tiempo fijo, cantidad fija y calidad fija". El ciclo de lubricación debe ajustarse según el entorno operativo: en un entorno limpio con una concentración de polvo ≤0,1 mg/m³ (por ejemplo, un taller de semiconductores), el lubricante se puede complementar cada 200 horas; en un taller de procesamiento de maquinaria común con más polvo, el ciclo debe acortarse a 120-150 horas; en un entorno hostil con una concentración de polvo >0,5 mg/m³ (por ejemplo, maquinaria de minería, equipos de construcción), se debe usar una cubierta antipolvo y el ciclo de lubricación se debe acortar aún más a 100 horas para evitar que el polvo se mezcle con el lubricante y forme abrasivos.

La selección de lubricantes debe evitar los productos de aceite mineral comúnmente utilizados para componentes metálicos (que contienen sulfuros y fosfuros que pueden reaccionar con el circonio). Se prefieren los lubricantes cerámicos especiales a base de PAO, y sus parámetros clave deben cumplir los siguientes requisitos: índice de viscosidad ≥140 (para garantizar la estabilidad de la viscosidad a temperaturas altas y bajas), viscosidad ≤1500 cSt a -20 ℃ (para garantizar el efecto de lubricación durante el arranque a baja temperatura) y punto de inflamación ≥250 ℃ (para evitar la combustión del lubricante en ambientes de alta temperatura). Durante la operación de lubricación, se debe utilizar una pistola de aceite especial para inyectar lubricante uniformemente a lo largo de la pista de rodadura, con la dosis cubriendo 1/3-1/2 de la pista de rodadura: una dosis excesiva aumentará la resistencia operativa (aumentando el consumo de energía entre un 5% y un 10%) y absorberá fácilmente el polvo para formar partículas duras; una dosificación insuficiente provocará una lubricación insuficiente y provocará una fricción seca, lo que aumentará la tasa de desgaste en más del 30%.

Además, se debe comprobar periódicamente el efecto de sellado de las juntas: desmontar e inspeccionar la superficie de sellado cada 500 horas. Si se encuentran rayones (profundidad >0,01 mm) en la superficie de sellado, se puede usar una pasta de pulido de grano 8000 para reparar; Si se encuentra deformación (desviación de planitud >0,005 mm) en la superficie de sellado, el sello debe reemplazarse inmediatamente para evitar fugas en el equipo.

3.2 Escenarios médicos (coronas y puentes dentales, articulaciones artificiales): limpieza del equilibrio y protección contra impactos

El mantenimiento de los implantes médicos está directamente relacionado con la seguridad de uso y la vida útil y debe realizarse desde tres aspectos: limpieza de herramientas, métodos de limpieza y hábitos de uso. Para los usuarios con coronas y puentes dentales, se debe prestar atención a la selección de herramientas de limpieza: los cepillos de dientes de cerdas duras (diámetro de cerdas >0,2 mm) pueden causar rayones finos (profundidad 0,005-0,01 mm) en la superficie de las coronas y puentes. El uso prolongado provocará la adhesión de residuos de alimentos y aumentará el riesgo de caries dental. Se recomienda utilizar cepillos de dientes de cerdas suaves con un diámetro de cerda de 0,1-0,15 mm, combinados con pasta de dientes neutra con un contenido de flúor de 0,1%-0,15% (pH 6-8), evitando pastas de dientes blanqueadoras que contengan partículas de sílice o alúmina (dureza de partículas de hasta Mohs 7, que pueden rayar la superficie del circonio).

El método de limpieza debe equilibrar la minuciosidad y la delicadeza: limpiar 2-3 veces al día, con cada cepillado durante al menos 2 minutos. La fuerza del cepillado debe controlarse en 150-200 g (aproximadamente el doble de la fuerza de presionar un teclado) para evitar que se afloje la conexión entre la corona/puente y el pilar debido a una fuerza excesiva. Al mismo tiempo, se debe usar hilo dental (el hilo dental encerado puede reducir la fricción en la superficie de la corona/puente) para limpiar el espacio entre la corona/puente y el diente natural, y se debe usar un irrigador oral 1 o 2 veces por semana (ajuste la presión del agua a una velocidad media-baja para evitar el impacto de alta presión en la corona/puente) para evitar que la impactación de alimentos cause gingivitis.

En términos de hábitos de uso, se debe evitar estrictamente morder objetos duros: objetos aparentemente "blandos", como cáscaras de nueces (dureza Mohs 3-4), huesos (Mohs 2-3) y cubitos de hielo (Mohs 2) pueden generar una fuerza de mordida instantánea de 500-800 N, superando con creces el límite de resistencia al impacto de coronas y puentes dentales (300-400 N), lo que lleva a lesiones internas. Microfisuras en coronas y puentes. Estas grietas son difíciles de detectar inicialmente, pero pueden acortar la vida útil de las coronas y puentes de 15 a 20 años a 5 a 8 años y, en casos graves, pueden provocar una fractura repentina. Los usuarios con articulaciones artificiales deben evitar ejercicios extenuantes (como correr y saltar) para reducir la carga de impacto en las articulaciones y comprobar la movilidad de las articulaciones periódicamente (cada seis meses) en una institución médica. Si se encuentra movilidad limitada o ruido anormal, se debe investigar la causa de manera oportuna.

4. Pruebas de rendimiento para el autoaprendizaje: ¿cómo juzgar rápidamente el estado del producto en diferentes escenarios?

En el uso diario, el rendimiento clave de las cerámicas de circonio se puede probar utilizando métodos simples sin equipo profesional, lo que permite la detección oportuna de problemas potenciales y la prevención de una escalada de fallas. Estos métodos deben diseñarse de acuerdo con las características del escenario para garantizar resultados de prueba precisos y operables.

4.1 Componentes industriales de carga (cojinetes, núcleos de válvulas): pruebas de carga y observación de deformaciones

Para los rodamientos cerámicos, se debe prestar atención a los detalles operativos en la "prueba de rotación sin carga" para mejorar la precisión del juicio: sostenga los anillos interior y exterior del rodamiento con ambas manos, asegurándose de que no haya manchas de aceite en las manos (las manchas de aceite pueden aumentar la fricción y afectar el juicio), y gírelos a una velocidad uniforme 3 veces en el sentido de las agujas del reloj y 3 veces en el sentido contrario a las agujas del reloj, con una velocidad de rotación de 1 círculo por segundo. Si no hay atascos ni cambios obvios de resistencia durante todo el proceso, y el rodamiento puede girar libremente durante 1 o 2 círculos (ángulo de rotación ≥360°) por inercia después de detenerse, indica que la precisión de coincidencia entre los elementos rodantes del rodamiento y los anillos interior/exterior es normal. Si se produce un atasco (por ejemplo, aumento repentino de la resistencia al girar a un cierto ángulo) o el rodamiento se detiene inmediatamente después de la rotación, puede deberse al desgaste del elemento rodante (cantidad de desgaste ≥0,01 mm) o a la deformación del anillo interior/exterior (desviación de redondez ≥0,005 mm). La holgura del rodamiento se puede comprobar más a fondo con una galga de espesores: inserte una galga de espesores de 0,01 mm de espesor en el espacio entre los aros interior y exterior. Si se puede insertar fácilmente y la profundidad supera los 5 mm, la holgura es demasiado grande y es necesario reemplazar el rodamiento.

Para la "prueba de estanqueidad a la presión" de núcleos de válvulas de cerámica, se deben optimizar las condiciones de prueba: primero, instale la válvula en un dispositivo de prueba y asegúrese de que la conexión esté sellada (se puede envolver cinta de teflón alrededor de las roscas). Con la válvula completamente cerrada, inyecte aire comprimido a 0,5 veces la presión nominal en el extremo de entrada de agua (por ejemplo, 0,5 MPa para una presión nominal de 1 MPa) y mantenga la presión durante 5 minutos. Utilice un cepillo para aplicar agua jabonosa con una concentración del 5% (el agua jabonosa debe agitarse para producir burbujas finas y evitar burbujas imperceptibles debido a la baja concentración) de manera uniforme sobre la superficie de sellado del núcleo de la válvula y las piezas de conexión. Si no se generan burbujas en 5 minutos, se califica el rendimiento del sellado. Si aparecen burbujas continuas (diámetro de burbuja ≥1 mm) en la superficie de sellado, desmonte el núcleo de la válvula para inspeccionar la superficie de sellado: utilice una linterna de alta intensidad para iluminar la superficie. Si se encuentran rayones (profundidad ≥0,005 mm) o marcas de desgaste (área de desgaste ≥1 mm²), se puede usar una pasta de pulido de grano 8000 para reparar y la prueba de estanqueidad se debe repetir después de la reparación. Si se encuentran abolladuras o grietas en la superficie de sellado, se debe reemplazar el núcleo de la válvula inmediatamente.

4.2 Implantes médicos (coronas y puentes dentales): pruebas de oclusión e inspección visual

La prueba de "sensación de oclusión" para coronas y puentes dentales debe combinarse con escenarios diarios: durante la oclusión normal, los dientes superiores e inferiores deben hacer un contacto uniforme sin concentración de tensión localizada. Al masticar alimentos blandos (como arroz y fideos), no debe haber dolor ni sensación de cuerpo extraño. Si se produce dolor unilateral durante la oclusión (p. ej., dolor en las encías al morder el lado izquierdo), puede deberse a una altura excesiva de la corona/puente que causa tensión desigual o microfisuras internas (ancho de fisura ≤0,05 mm). La "prueba del papel de oclusión" se puede utilizar para realizar un juicio adicional: coloque papel de oclusión (espesor de 0,01 mm) entre la corona/puente y los dientes opuestos, muerda suavemente y luego retire el papel. Si las marcas del papel de oclusión están distribuidas uniformemente en la superficie de la corona/puente, la tensión es normal. Si las marcas se concentran en un solo punto (diámetro de la marca ≥2 mm), se debe consultar a un dentista para ajustar la altura de la corona/puente.

La inspección visual requiere herramientas auxiliares para mejorar la precisión: utilice una lupa de 3 aumentos con una linterna (intensidad de luz ≥500 lux) para observar la superficie de la corona/puente, centrándose en la superficie oclusal y las áreas del borde. Si se encuentran grietas finas (longitud ≥2 mm, ancho ≤0,05 mm), puede indicar microfisuras y se debe programar un examen dental dentro de 1 semana (se puede utilizar TC dental para determinar la profundidad de la grieta; si la profundidad es ≥0,5 mm, es necesario rehacer la corona/puente). Si aparece una decoloración localizada (por ejemplo, color amarillento o ennegrecido) en la superficie, puede deberse a la corrosión causada por la acumulación prolongada de residuos de alimentos, y se debe intensificar la limpieza. Además, se debe prestar atención al método de operación de la "prueba del hilo dental": pase suavemente el hilo dental a través del espacio entre la corona/puente y el diente pilar. Si el hilo pasa suavemente sin romper las fibras, no hay espacios en la conexión. Si el hilo dental se atasca o se rompe (longitud de rotura ≥5 mm), se debe utilizar un cepillo interdental para limpiar el espacio 2 o 3 veces por semana para prevenir la gingivitis causada por la impactación de alimentos.

4.3 Contenedores de laboratorio: pruebas de estanqueidad y resistencia a la temperatura

La "prueba de presión negativa" para recipientes cerámicos de laboratorio debe realizarse en pasos: primero, limpie y seque el recipiente (asegúrese de que no haya humedad residual en el interior para evitar afectar el juicio de fuga), llénelo con agua destilada (temperatura del agua entre 20 y 25 ℃, para evitar la expansión térmica del recipiente debido a una temperatura excesivamente alta del agua) y selle la boca del recipiente con un tapón de goma limpio (el tapón de goma debe coincidir con la boca del recipiente sin espacios). Invierta el recipiente y manténgalo en posición vertical, colóquelo sobre un plato de vidrio seco y observe si aparecen manchas de agua en el plato de vidrio después de 10 minutos. Si no hay manchas de agua, se califica la estanqueidad básica. Si aparecen manchas de agua (área ≥1 cm²), verifique si la boca del recipiente es plana (use una regla para ajustar la boca del recipiente; si el espacio es ≥0,01 mm, es necesario esmerilar) o si el tapón de goma está envejecido (si aparecen grietas en la superficie del tapón de goma, reemplácelo).

Para escenarios de alta temperatura, la "prueba de calentamiento gradual" requiere procedimientos de calentamiento detallados y criterios de juicio: colocar el recipiente en un horno eléctrico, establecer la temperatura inicial en 50 ℃ y mantener durante 30 minutos (para permitir que la temperatura del recipiente aumente uniformemente y evitar el estrés térmico). Luego aumente la temperatura en 50 ℃ cada 30 minutos, alcanzando secuencialmente 100 ℃, 150 ℃ y 200 ℃ (ajuste la temperatura máxima de acuerdo con la temperatura de funcionamiento habitual del contenedor; por ejemplo, si la temperatura habitual es 180 ℃, la temperatura máxima debe establecerse en 180 ℃) y manténgala así durante 30 minutos en cada nivel de temperatura. Una vez completado el calentamiento, apague el horno y permita que el recipiente se enfríe naturalmente a temperatura ambiente con el horno (tiempo de enfriamiento ≥2 horas para evitar grietas causadas por un enfriamiento rápido). Retire el recipiente y mida sus dimensiones clave (por ejemplo, diámetro, altura) con un calibre. Compare las dimensiones medidas con las dimensiones iniciales: si la tasa de cambio dimensional ≤0,1% (por ejemplo, diámetro inicial 100 mm, diámetro cambiado ≤100,1 mm) y no hay grietas en la superficie (no hay irregularidades que se sientan con la mano), la resistencia a la temperatura cumple con los requisitos de uso. Si la tasa de cambio dimensional excede el 0,1% o aparecen grietas en la superficie, reduzca la temperatura de funcionamiento (por ejemplo, de los 200 ℃ planificados a 150 ℃) o reemplace el contenedor con un modelo resistente a altas temperaturas.

5. Recomendaciones para condiciones especiales de trabajo: ¿Cómo utilizar la cerámica de circonio en ambientes extremos?

Cuando se utiliza cerámica de circonio en ambientes extremos, como altas temperaturas, bajas temperaturas y fuerte corrosión, se deben tomar medidas de protección específicas y se deben diseñar planes de uso basados en las características de las condiciones de trabajo para garantizar un servicio estable del producto y extender su vida útil.

Tabla 2: Puntos de protección para cerámicas de circonio en diferentes condiciones de trabajo extremas

| Tipo de condición de trabajo extrema | Temperatura/rango medio | Puntos de riesgo clave | Medidas de protección | Ciclo de inspección |

| Condición de alta temperatura | 1000-1600℃ | Agrietamiento por tensión térmica, oxidación superficial | Precalentamiento gradual (velocidad de calentamiento de 1 a 5 ℃/min), revestimiento de aislamiento térmico a base de circonio (espesor de 0,1 a 0,2 mm), enfriamiento natural | Cada 50 horas |

| Condición de baja temperatura | -50 a -20 ℃ | Reducción de dureza, fractura por concentración de tensión | Tratamiento de tenacidad con agente de acoplamiento de silano, afilado de ángulos agudos a filetes de ≥2 mm, reducción de carga del 10 % al 15 % | Cada 100 horas |

| Fuerte condición de corrosión | Soluciones ácidas/alcalinas fuertes | Corrosión superficial, exceso de sustancias disueltas | Tratamiento de pasivación con ácido nítrico, selección de cerámicas estabilizadas con itria, detección semanal de concentración de sustancias disueltas (≤0,1 ppm) | Semanalmente |

5.1 Condiciones de alta temperatura (p. ej., 1000-1600 ℃): precalentamiento y protección de aislamiento térmico

Según los puntos de protección de la Tabla 2, el proceso de "precalentamiento gradual" debe ajustar la velocidad de calentamiento de acuerdo con las condiciones de trabajo: para los componentes cerámicos utilizados por primera vez (como revestimientos de hornos de alta temperatura y crisoles cerámicos) con una temperatura de trabajo de 1000 ℃, el proceso de precalentamiento es: temperatura ambiente → 200 ℃ (mantener durante 30 minutos, velocidad de calentamiento 5 ℃/min) → 500 ℃ (mantener durante 60 minutos, velocidad de calentamiento 3 ℃/min) → 800 ℃ (mantener durante 90 minutos, velocidad de calentamiento 2 ℃/min) → 1000 ℃ (mantener durante 120 minutos, velocidad de calentamiento 1 ℃/min). El calentamiento lento puede evitar el estrés por diferencia de temperatura (valor de estrés ≤3 MPa). Si la temperatura de trabajo es de 1600 ℃, se debe agregar una etapa de mantenimiento de 1200 ℃ (mantener durante 180 minutos) para liberar aún más la tensión interna. Durante el precalentamiento, la temperatura debe controlarse en tiempo real: conecte un termopar de alta temperatura (rango de medición de temperatura 0-1800 ℃) a la superficie del componente cerámico. Si la temperatura real se desvía de la temperatura establecida en más de 50 ℃, deje de calentar y reanude después de que la temperatura se distribuya uniformemente.

La protección del aislamiento térmico requiere una selección y aplicación de recubrimiento optimizadas: para los componentes en contacto directo con las llamas (como boquillas de quemadores y soportes calefactores en hornos de alta temperatura), se deben usar recubrimientos de aislamiento térmico de alta temperatura a base de circonio con una resistencia a la temperatura de más de 1800 ℃ (contracción de volumen ≤1%, conductividad térmica ≤0,3 W/(m·K)) y recubrimientos de alúmina (temperatura Se debe evitar una resistencia de solo 1200 ℃, propensa a pelarse a altas temperaturas). Antes de la aplicación, limpie la superficie del componente con etanol absoluto para eliminar el aceite y el polvo y asegurar la adhesión del recubrimiento. Utilizar pulverización con aire con un diámetro de boquilla de 1,5 mm, distancia de pulverización de 20-30 cm y aplicar 2-3 manos uniformes, con 30 minutos de secado entre manos. El espesor del revestimiento final debe ser de 0,1 a 0,2 mm (un espesor excesivo puede provocar grietas a altas temperaturas, mientras que un espesor insuficiente da como resultado un aislamiento térmico deficiente). Después de rociar, seque el recubrimiento en un horno a 80 ℃ durante 30 minutos, luego cúrelo a 200 ℃ durante 60 minutos para formar una capa de aislamiento térmico estable. Después del uso, el enfriamiento debe seguir estrictamente el principio de "enfriamiento natural": apague la fuente de calor a 1600 ℃ y permita que el componente se enfríe naturalmente con el equipo a 800 ℃ (velocidad de enfriamiento ≤2 ℃/min); No abra la puerta del equipo durante esta etapa. Una vez enfriado a 800 ℃, abra ligeramente la puerta del equipo (espacio ≤5 cm) y continúe enfriando a 200 ℃ (velocidad de enfriamiento ≤5 ℃/min). Finalmente, enfriar a 25 ℃ a temperatura ambiente. Evite el contacto con agua fría o aire frío durante todo el proceso para evitar el agrietamiento de los componentes debido a diferencias excesivas de temperatura.

5.2 Condiciones de baja temperatura (por ejemplo, -50 a -20 ℃): protección de tenacidad y refuerzo estructural

De acuerdo con los puntos de riesgo clave y las medidas de protección en la Tabla 2, la "prueba de adaptabilidad a baja temperatura" debe simular el entorno de trabajo real: coloque el componente cerámico (como un núcleo de válvula de baja temperatura o una carcasa de sensor en un equipo de cadena de frío) en una cámara programable de baja temperatura, ajuste la temperatura a -50 ℃ y manténgalo así durante 2 horas (para garantizar que la temperatura central del componente alcance -50 ℃ y evitar el enfriamiento de la superficie mientras el interior permanece sin enfriar). Retire el componente y complete la prueba de resistencia al impacto en 10 minutos (utilizando el método de impacto con peso de caída estándar GB/T 1843: bola de acero de 100 g, altura de caída de 500 mm, punto de impacto seleccionado en el área crítica de tensión del componente). Si no aparecen grietas visibles después del impacto (comprobado con una lupa de 3x) y la resistencia al impacto ≥12 kJ/m², el componente cumple con los requisitos de uso a baja temperatura. Si la resistencia al impacto <10 kJ/m², se requiere un "tratamiento de refuerzo de tenacidad a baja temperatura": sumerja el componente en una solución de etanol de agente de acoplamiento de silano con una concentración del 5 % (tipo KH-550), remoje a temperatura ambiente durante 24 horas para permitir que el agente de acoplamiento penetre completamente en la capa superficial del componente (profundidad de penetración de aproximadamente 0,05 mm), retírelo y séquelo en un horno a 60 ℃ durante 120 minutos para formar una capa resistente. película protectora. Repita la prueba de adaptabilidad a baja temperatura después del tratamiento hasta que la resistencia al impacto cumpla con el estándar.

La optimización del diseño estructural debe centrarse en evitar la concentración de tensiones: el coeficiente de concentración de tensiones de las cerámicas de circonio aumenta a bajas temperaturas y las áreas de ángulos agudos son propensas a iniciar fracturas. Todos los ángulos agudos (ángulo ≤90°) del componente deben rectificarse en filetes con un radio ≥2 mm. Utilice papel de lija de grano 1500 para pulir a una velocidad de 50 mm/s para evitar desviaciones dimensionales debido a un pulido excesivo. La simulación de tensión de elementos finitos se puede utilizar para verificar el efecto de optimización: utilice el software ANSYS para simular el estado de tensión del componente en condiciones de trabajo de -50 ℃. Si la tensión máxima en el filete es ≤8 MPa, el diseño está calificado. Si la tensión excede los 10 MPa, aumente aún más el radio del filete a 3 mm y engrose la pared en el área de concentración de la tensión (por ejemplo, de 5 mm a 7 mm). El ajuste de la carga debe basarse en la relación de cambio de tenacidad: la tenacidad a la fractura de las cerámicas de circonio disminuye entre un 10% y un 15% a bajas temperaturas. Para un componente con una carga nominal original de 100 kg, la carga de trabajo a baja temperatura debe ajustarse a 85-90 kg para evitar una capacidad de carga insuficiente debido a la reducción de la tenacidad. Por ejemplo, la presión de trabajo nominal original de un núcleo de válvula de baja temperatura es de 1,6 MPa, que debe reducirse a 1,4-1,5 MPa a bajas temperaturas. Se pueden instalar sensores de presión en la entrada y salida de la válvula para monitorear la presión de trabajo en tiempo real, con alarma y apagado automático al exceder el límite.

5.3 Condiciones de corrosión fuerte (p. ej., soluciones ácidas/álcalis fuertes): protección de superficies y monitoreo de concentración

De acuerdo con los requisitos de protección en la Tabla 2, el proceso de "tratamiento de pasivación de superficies" debe ajustarse según el tipo de medio corrosivo: para componentes en contacto con soluciones ácidas fuertes (como ácido clorhídrico al 30% y ácido nítrico al 65%), se utiliza el "método de pasivación con ácido nítrico": sumerja el componente en una solución de ácido nítrico con una concentración del 20% y trátelo a temperatura ambiente durante 30 minutos. El ácido nítrico reacciona con la superficie del circonio para formar una película densa de óxido (espesor de aproximadamente 0,002 mm), lo que mejora la resistencia a los ácidos. Para componentes en contacto con soluciones alcalinas fuertes (como hidróxido de sodio al 40% y hidróxido de potasio al 30%), se utiliza el "método de pasivación por oxidación a alta temperatura": coloque el componente en un horno de mufla a 400 ℃ y manténgalo así durante 120 minutos para formar una estructura cristalina de circonio más estable en la superficie, mejorando la resistencia a los álcalis. Después del tratamiento de pasivación, se debe realizar una prueba de corrosión: sumergir el componente en el medio corrosivo real utilizado, colocarlo a temperatura ambiente durante 72 horas, retirarlo y medir la tasa de cambio de peso. Si la pérdida de peso es ≤0,01 g/m², se califica el efecto de pasivación. Si la pérdida de peso supera los 0,05 g/m², repita el tratamiento de pasivación y extienda el tiempo de tratamiento (por ejemplo, extienda la pasivación con ácido nítrico a 60 minutos).

La selección de materiales debe priorizar los tipos con mayor resistencia a la corrosión: las cerámicas de circonio estabilizadas con itrio (3%-8% de óxido de itrio agregado) tienen mejor resistencia a la corrosión que los tipos estabilizados con magnesio y calcio. Especialmente en ácidos oxidantes fuertes (como el ácido nítrico concentrado), la velocidad de corrosión de las cerámicas estabilizadas con itria es sólo 1/5 de la de las cerámicas estabilizadas con calcio. Por lo tanto, se deben preferir los productos estabilizados con itria para condiciones de corrosión fuerte. Se debe implementar un estricto sistema de "monitoreo de concentración" durante el uso diario: recolecte una muestra del medio corrosivo una vez por semana y use un espectrómetro de emisión óptica de plasma acoplado inductivamente (ICP-OES) para detectar la concentración de circonio disuelto en el medio. Si la concentración es ≤0,1 ppm, el componente no presenta corrosión evidente. Si la concentración excede 0,1 ppm, apague el equipo para inspeccionar el estado de la superficie del componente. Si se produce rugosidad en la superficie (la rugosidad de la superficie Ra aumenta de 0,02 μm a más de 0,1 μm) o decoloración localizada (por ejemplo, blanco grisáceo o amarillo oscuro), realice la reparación del pulido de la superficie (usando pasta de pulido de grano 8000, presión de pulido de 5 N, velocidad de rotación de 500 r/min). Después de la reparación, vuelva a detectar la concentración de sustancia disuelta hasta que cumpla con el estándar. Además, el medio corrosivo debe reemplazarse periódicamente para evitar una corrosión acelerada debido a una concentración excesiva de impurezas (como iones metálicos y materia orgánica) en el medio. El ciclo de reposición se determina en función del nivel medio de contaminación, generalmente de 3 a 6 meses.

6. Referencia rápida para problemas comunes: soluciones a problemas de alta frecuencia en el uso de cerámica de circonio

Para resolver rápidamente la confusión en el uso diario, se resumen los siguientes problemas y soluciones de alta frecuencia, integrando el conocimiento de las secciones anteriores para formar un sistema de guía de uso completo.

Tabla 3: Soluciones a problemas comunes de la cerámica de circonio

| Problema común | Posibles causas | Soluciones |

| Ruido anormal durante el funcionamiento del rodamiento cerámico |

3. Desviación de instalación | 1. Suplemente lubricante especial a base de PAO para cubrir 1/3 de la pista de rodadura. 2. Mida el desgaste del elemento rodante con un micrómetro; reemplácelo si el desgaste es ≥0,01 mm. 3. Ajuste la coaxialidad de la instalación a ≤0,005 mm utilizando un indicador de cuadrante. |

| Enrojecimiento gingival alrededor de coronas/puentes dentales |

|

|

| Agrietamiento de componentes cerámicos después del uso a alta temperatura |

|

|

| Crecimiento de moho en superficies cerámicas después de un almacenamiento prolongado |

| 1. Limpie el molde con etanol absoluto y séquelo en un horno a 60 ℃ durante 30 minutos. 2. Ajuste la humedad de almacenamiento al 40%-50% e instale un deshumidificador |

| Ajuste perfecto después de reemplazar componentes metálicos con cerámica |

| 1. Vuelva a calcular las dimensiones según la Tabla 1 para aumentar el espacio de ajuste entre 0,01 y 0,02 mm. 2. Utilice juntas de transición metálicas y evite el montaje rígido directo. |

7. Conclusión: Maximizar el valor de la cerámica de circonio mediante su uso científico

Las cerámicas de circonio se han convertido en un material versátil en industrias como la fabricación, la medicina y los laboratorios, gracias a su excepcional estabilidad química, resistencia mecánica, resistencia a altas temperaturas y biocompatibilidad. Sin embargo, para desbloquear todo su potencial se requiere el cumplimiento de principios científicos a lo largo de su ciclo de vida, desde la selección hasta el mantenimiento y desde el uso diario hasta la adaptación a condiciones extremas.

El núcleo del uso eficaz de la cerámica de circonio radica en la personalización basada en escenarios: hacer coincidir los tipos de estabilizadores (estabilizados con itria para mayor dureza, estabilizados con magnesio para altas temperaturas) y formas de productos (a granel para soporte de carga, películas delgadas para recubrimientos) con necesidades específicas, como se describe en la Tabla 1. Esto evita el error común de la selección de "talla única", que puede conducir a fallas prematuras o subutilización del rendimiento.

Igualmente crítico es el mantenimiento proactivo y la mitigación de riesgos: implementar lubricación regular para rodamientos industriales, limpieza suave para implantes médicos y ambientes de almacenamiento controlados (15-25 ℃, 40%-60% de humedad) para prevenir el envejecimiento. Para condiciones extremas, ya sean altas temperaturas (1000-1600 ℃), bajas temperaturas (-50 a -20 ℃) o corrosión fuerte, la Tabla 2 proporciona un marco claro para las medidas de protección, como el precalentamiento gradual o el tratamiento con agente de acoplamiento de silano, que abordan directamente los riesgos únicos de cada escenario.

Cuando surgen problemas, la referencia rápida de problemas comunes (Tabla 3) sirve como herramienta de resolución de problemas para identificar las causas fundamentales (por ejemplo, ruido anormal en los rodamientos debido a una lubricación insuficiente) e implementar soluciones específicas, minimizando el tiempo de inactividad y los costos de reemplazo.

Al integrar el conocimiento de esta guía (desde la comprensión de las propiedades fundamentales hasta el dominio de los métodos de prueba, desde la optimización de los reemplazos hasta la adaptación a condiciones especiales), los usuarios no solo pueden extender la vida útil de los productos cerámicos de circonio sino también aprovechar su rendimiento superior para mejorar la eficiencia, la seguridad y la confiabilidad en diversas aplicaciones. A medida que avanza la tecnología de materiales, la atención continua a las mejores prácticas de uso seguirá siendo clave para maximizar el valor de la cerámica de circonio en una gama cada vez mayor de escenarios industriales y civiles.

English

English 中文简体

中文简体 русский

русский عربى

عربى Português

Português 日本語

日本語 한국어

한국어